Содержание

Самодельный двигатель: назначение, устройство и принцип работы. Как сделать двигатель

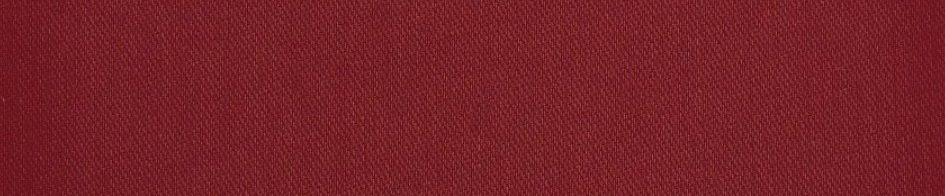

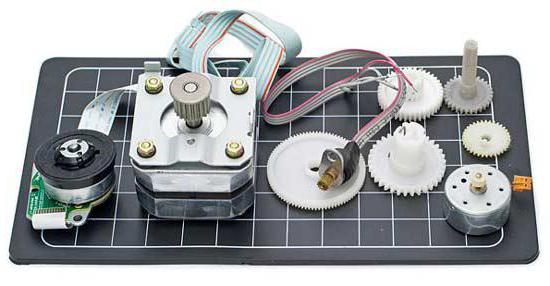

Самодельный двигатель можно изготовить несколькими способами. Обзор начнем с биполярного или шагового варианта, который представляет собой электрический мотор с двойным полюсом без щеток. Он имеет питание постоянного тока, разделяет полный оборот на равные доли. Для функционирования данного прибора потребуется специальный контроллер. Кроме того, в конструкцию приспособления входит обмотка, магнитные элементы, передатчики, сигнализаторы и узел управления с панелью приборов. Основное предназначение агрегата – обустройство фрезеровочных и шлифовальных станков, а также обеспечение работы различных бытовых, производственных и транспортных механизмов.

Типы моторов

Самодельный двигатель может иметь несколько конфигураций. Среди них:

- Варианты с магнитом постоянного действия.

- Комбинированная синхронная модель.

- Переменный двигатель.

Привод с постоянным магнитом оборудуется основным элементом в роторной части. Функционирование таких приборов основано на принципе притяжения или отталкивания между статором и ротором приспособления. Такой шаговый электродвигатель оснащен роторной частью из железа. Принцип его работы заключается на фундаментальной основе, согласно которой, предельно допустимое отталкивание производится с минимальным зазором. Это способствует притяжению точек ротора к полюсам статора. Комбинированные устройства сочетают в себе оба параметра.

Еще один вариант – это двухфазные моторы шагового типа. Прибор представляет собой простую конструкцию, может иметь два типа обмотки, легко устанавливается в необходимом месте.

Монополярные модификации

Самодельный двигатель этого типа состоит из единой обмотки и центрального магнитного крана, влияющего на все фазы. Каждый отсек обмотки активируется для обеспечения определенного магнитного поля. Так как в подобной схеме полюс в состоянии функционировать без дополнительного переключения, коммутация пути и направления тока имеет элементарное устройство. Для стандартного мотора со средней мощностью хватает одного транзистора, предусмотренного в оснащении каждой обмотки. Типичная схема двухфазного двигателя предполагает шесть проводов на выходном сигнале и три аналогичных элемента на фазе.

Микроконтроллер агрегата может использоваться для активизации транзистора в автоматически определенной последовательности. При этом обмотки подключаются посредством соединения выходных проводов и постоянного магнита. При взаимодействии клемм катушки вал блокируется для проворачивания. Показатель сопротивления между общим проводом и торцовой частью катушки пропорционален аналогичному аспекту между торцами проводки. В связи с этим длина общего провода в два раза больше, чем соединительная половина катушки.

Биполярные варианты

Самодельный шаговый двигатель этого типа оборудован одной обмоткой фазы. Поступление тока в нее осуществляется переломным способом при помощи магнитного полюса, что обуславливает усложнение схемы. Она обычно агрегирует с соединяющим мостом. Имеется пара дополнительных проводов, которые не являются общими. При смешивании сигнала такого мотора на повышенных частотах эффективность трения системы снижается.

Создаются также трехфазные аналоги, имеющие узкую специализацию. Они применяются в конструкции станков с ЧПУ, а также в некоторых автомобильных бортовых компьютерах и принтерах.

Устройство и принцип работы

При передаче напряжения клеммам щетки двигателя приводятся в непрерывное вращение. Установка на холостом ходу уникальна, поскольку преобразовывает входящие импульсы в заранее определенную позицию имеющегося ведущего вала.

Любой импульсный сигнал воздействует на вал под конкретным углом. Такой редуктор максимально эффективен, если ряд магнитных зубцов размещен вокруг центрального зубчатого железного стержня или его аналога. Электрические магниты активируются от наружной контрольной цепи, состоящей из микрорегулятора. Для начала поворота вала двигателя один активный электромагнит притягивает к своей поверхности зубчики колеса. При их выравнивании по отношению к ведущему элементу они немного перемещаются к очередной магнитной детали.

В шаговом электродвигателе первый магнит должен включаться, а следующий элемент – деактивироваться. В результате шестерня начнет вращение, постепенно выравниваясь с предыдущим колесиком. Процесс повторяется поочередно требуемое число раз. Такие обороты и получили название «постоянный шаг». Скорость вращения мотора можно определить путем подсчета количества шагов для полного оборота агрегата.

Подключение

Подсоединение мини-двигателя, сделанного своими руками, осуществляется по определенной схеме. Основное внимание обращается на количество проводов привода, а также предназначение прибора. Моторы шагового типа могут оснащаться 4, 5, 6 или 8 проводами. Модификация с четырьмя элементами проводки может эксплуатироваться исключительно с биполярным приспособлением. Любая фазная обмотка имеет два провода. Для определения необходимой длины подключения в пошаговом режиме рекомендовано использовать обычный метр, позволяющий достаточно точно установить необходимый параметр.

На мощном шестипроводном двигателе предусмотрена пара проводов для каждой обмотки и центрирующий кран, который может подключаться к моно или биполярному устройству. Для агрегации с одиночным приспособлением используются все шесть проводов, а для парного аналога достаточно будет одного конца провода и центрального крана каждой обмотки.

Как сделать двигатель своими руками?

Для создания элементарного мотора потребуется кусок магнита, сверло, фторопласт, проволока из меди, микрочип, провод. Вместо магнита можно использовать ненужный виброзвонок сотового телефона.

В качестве детали вращения используется сверло, поскольку инструмент оптимально подходит по техническим параметрам. Если внутренний радиус магнита не соответствует аналогичному аспекту вала, можно использовать медную проволоку, намотав ее таким образом, чтобы убрать люфт вала. Такая операция дает возможность увеличить диаметр вала в точке соединения с ротором.

В дальнейшем создании самодельного двигателя потребуется сделать втулки из фторопласта. Для этого возьмите подготовленный лист и проделайте отверстие диаметром 3 мм. Затем сконструируйте трубку-втулку. Вал необходимо отшлифовать до диаметра, обеспечивающего свободное перемещение. Это позволит избежать излишнего трения.

Финальная стадия

Далее производится намотка катушек. Каркас требуемого размера зажимается в тисах. Чтобы намотать 60 витков, понадобится 0,9 метра провода. После проведения процедуры катушка обрабатывается клеевым составом. Лучше всего эту деликатную процедуру проводить с микроскопом или увеличительным стеклом. После каждой двойной обмотки каплю клея внедряют между втулкой и проволокой. Один край каждой обмотки спаивается между собой, что даст возможность получить единый узел с парой выходов, которые паяются к микрочипу.

Параметры технического плана

Мини-двигатель, сделанный своими руками, в зависимости от конструкционных особенностей, может иметь различные характеристики. Ниже приведены параметры самых популярных шаговых модификаций:

- ШД-1 – обладает шагом 15 градусов, имеет 4 фазы и крутящий момент 40 Нт.

- ДШ-0,04 А – шаг составляет 22,5 градуса, количество фаз – 4, оборотистость – 100 Нт.

- ДШИ-200 – 1,8 градуса; 4 фазы; 0,25 Нт крутящего момента.

- ДШ-6 – 18/4/2300 (значения указаны по аналогии с предыдущими параметрами).

Зная, как сделать двигатель в домашних условиях, необходимо помнить о том, что скорость крутящего показателя шагового мотора будет трансформироваться прямо пропорционально аналогичному параметру тока. Понижение линейного момента на высоких скоростях напрямую зависит от схемы привода и индуктивности обмоток. Двигатели со степенью защиты IP 65 рассчитаны на суровые условия работы. По сравнению с серверами, шаговые модели работают намного дольше и продуктивнее, не требуют частого ремонта. Однако у серводвигателей немного другая направленность, поэтому сравнение этих типов не имеет особого смысла.

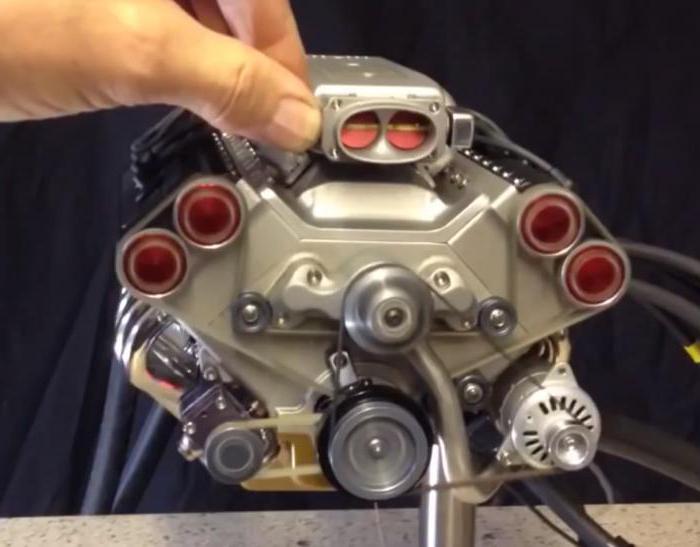

Делаем самодельный ДВС

Мотор своими руками также можно сделать на жидком топливе. При этом не потребуется сложное оборудование и профессиональный инструментарий. Необходима плунжерная пара, которую можно взять из тракторного или автомобильного топливного насоса. Цилиндр плунжерной втулки создается путем обрезки утолщенного элемента шлефа. Затем следует проделать отверстия для выхлопного и перепускного окна, припаять пару гаек в верхней части, предназначенных для свечей зажигания. Тип элементов – М-6. Поршень вырезается из плунжера.

Самодельный дизель-двигатель потребует установки картера. Он делается из жести с припаянными подшипниками. Дополнительную прочность позволит создать ткань, покрытая эпоксидной смолой, которой покрывается элемент.

Коленчатый вал собирается из утолщенной шайбы с парой отверстий. В одно из них необходимо запрессовать вал, а второе крайнее гнездо служит для монтажа шпильки с шатуном. Операция также производится методом прессовки.

Завершающие работы по сборке самодельного дизельного мотора

Ниже приведен порядок сборки катушки зажигания:

- Используется деталь от авто или мотоцикла.

- Устанавливается подходящая свеча.

- Монтируются изоляторы, фиксируемые при помощи «эпоксидки».

Альтернативой мотору с системой ДВС может служить бесконтактный мотор замкнутого типа, устройство и принцип работы которого представляют систему обратного обмена газов. Он устроен из двухсекционной камеры, поршня, коленвала, передаточной коробки, системы зажигания. Зная, как сделать двигатель своими руками, вы можете существенно сэкономить и получить в хозяйстве нужную и полезную вещь.

Как сделать простейший электродвигатель своими руками?

Запасы нефти подходят к концу, что вынуждает человечество искать альтернативные источники энергии, способные заменить «черное золото». Одним из решений является применение водородного двигателя, отличающегося меньшей токсичностью и большим КПД. Главное то, что запас сырья для производства горючего почти неограничен.

Когда появился водородный двигатель для автомобиля? В чем особенности его устройства, и каков принцип действия? Где применяется такая технология? Реально ли сделать такой мотор своими руками? Эти и другие вопросы рассмотрим ниже.

Когда появился водородный двигатель, основные компании, ведущие его разработку

Интерес к применению водорода появился еще в 70-х годах в период острого дефицита топлива. Первым современным разработчиком, который представил двигатель для автомобиля работающий на водороде, стал концерн Toyota. Именно он в 1997 году выставил на всеобщее обозрение внедорожник FCHV, который так и не пошел в серийное производство.

Несмотря на первую неудачу, многие компании продолжают исследования и даже производство таких автомобилей. Наибольших успехов добились концерны Тойота, Хендай и Хонда. Разработки ведут и другие компании — Фольксваген, Дженерал Моторз, БМВ, Ниссан, Форд.

В 2020 году появился первый поезд на водородном топливе, являющийся детищем немецкой компании Alstom. Планируется, что новый состав Coranda iLint начнет движение в конце 2020 года по маршруту из Букстехуде в Куксхавен (Нижняя Саксония).

В будущем планируется заменить такими поездами 4000 дизельных составов Германии, перемещающихся по участкам дорог без электрификации.

Интерес к покупке Coranda iLint уже проявила Норвегия, Дания и другие страны.

Особенности водорода как топлива для двигателя

В ДВС бензин смешивается с воздухом, после чего подается в цилиндры и сгорает, в результате чего происходит перемещение поршней и движение транспортного средства.

Применение водорода в виде топлива имеет ряд нюансов:

- После сжигания топливной смеси на выходе образуется только пар.

- Реакция воспламенения происходит быстрее, чем в случае с дизельным топливом или бензином.

- Благодаря детонационной устойчивости, удается поднять степень сжатия.

- Теплоотдача водорода на 250% выше, чем у топливно-воздушной смеси.

- Водород — летучий газ, поэтому он попадает в мельчайшие зазоры и полости. По этой причине немногие металлы способны перенести его разрушительное влияние.

- Хранение такого топлива происходит в жидкой или сжатой форме. В случае пробоя бака водород испаряется.

- Нижний уровень пропорции газа для вхождения в реакцию с кислородом составляет 4%. Благодаря этой особенности, удается настроить режимы работы мотора путем дозирования консистенции.

С учетом перечисленных нюансов применять H2 в чистом виде для двигателя внутреннего сгорания нельзя. Требуется внесение конструктивных изменений в ДВС и установка дополнительного оборудования.

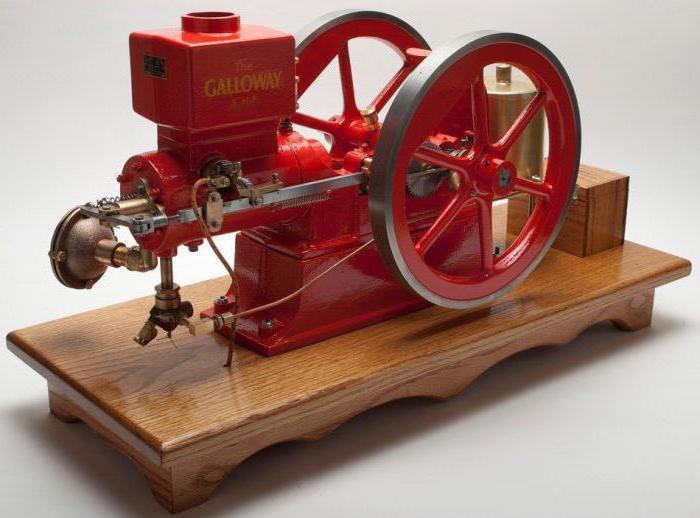

Как сделать простейший двигатель внутреннего сгорания своими руками?

В древние времена люди использовали животных дляприведения в действие простейших механизмов.

Позже для плавания на парусныхсуднах и для того чтобы заставить вращаться ветряные мельницы, делающие иззерна муку, стала использоваться сила ветра.

Затем люди научились использоватьсилу течения речной воды для того, чтобы заставить вращаться водяные колёса,перекачивающие и поднимающие воду или приводящие в действие разнообразныемеханизмы.

Тепловые двигатели появились в далёком прошлом, в томчисле и двигатель Стирлинга. Сегодня технологии значительно усложнились. Так,например, человечество изобрело двигатель внутреннего сгорания, которыйявляется довольно сложным механизмом.

На основе ДВС в настоящее время работаетбольшинство современных автомобилей и другой необходимой для человека техники.

Функция, которую выполняет тепловое расширение внутри двигателя внутреннегосгорания, очень сложна, но без неё работа ДВС невозможна.

В механическом устройстве, называемом двигателемвнутреннего сгорания, энергия сгорающего топлива преобразуется в механическую. Длятого чтобы сделать двигатель внутреннего сгорания своими руками, необходимознать основные принципы его действия.

Принцип действия ДВС

На сегодняшний день существуют разные виды двигателей, нодля моделизма чаще всего используются:

- Поршневые двигатели дизельного типа.

- Двигатели, зажигаемые путём накала или искры.

Дизельные двигатели отличаются от искровых или калильныхтем, что в первых возгорание горючего происходит при сильном сжатии газа впроцессе движения поршня в цилиндре. А последние два типа двигателей требуютдля возгорания уже сжатой смеси дополнительной энергии, для чего необходимозаранее нагреть калильную свечу или произвести искровой разряд.

Поршневые двигатели могут быть только двухтактными. Двигатели,которые зажигаются путём накала или искры, бывают и двухтактные, ичетырехтактные.

Двухтактные двигатели осуществляют любой рабочий процессв два такта, выполняемые за 1 оборот коленвала.

В первом такте осуществляется «всасывание-сжатие»: когдаколенчатый вал вращается, поршень перемещается снизу вверх.

В процессе егодвижения топливная смесь всасывается через золотник в картер, и в то же время вцилиндре сжимается предыдущая порция горючего.

Перед тем как завершается первый такт, в цилиндревоспламеняется горючая смесь, в результате чего значительно увеличиваетсядавление в камере сгорания, которое способствует движению поршня вверх и вниз.

Во втором такте — «рабочем ходе-продувке» сгорающеетопливо расширяется, что способствует развитию механической мощности, а свежаяпорция топлива, засосанная в цилиндр во время первого такта, сжимается.

После того, как поршень проходит около половины путивниз, газы, образованные во время сгорания топлива, выталкиваются из цилиндрачерез специально открывающееся окно. А после того, как открывается перепускноеокно, сжатое в картере горючее поступает в цилиндр, и тем самым вытесняет изнего оставшиеся отработанные газы, то есть, происходит продувка.

Как сделать простейший двигатель внутреннего сгорания?

Устройство ДВС изучается в школе старшеклассниками.Поэтому даже подросток сможет сделать простейший двигатель внутреннего сгораниясвоими руками. Для его изготовления нужно взять:

- Проволоку.

- Лист картона.

- Клей.

- Моторчик.

- Несколько шестерен.

- Батарейку 9V.

- Сначала из картона следует вырезать круг, который будетиграть роль коленчатого вала.

- Далее из картона для изготовления шатуна нужно вырезатьпрямоугольник размером 15х8 см, сложить его вдвое и затем — еще на 90˚. На егоконцах делаются отверстия.

- Далее из картонного листа изготовляется поршень сотверстиями для поршневых пальцев.

- Размер поршневых пальцев должен соответствовать размеруотверстия в поршне.

- Поршень закрепляется пальцем на шатуне, а его проволокойнужно прикрепить к коленвалу.

- В соответствии с размером поршня следует свернуть изкартона цилиндр, а в соответствии с размером коленчатого вала — коробочку длясамого коленвала.

- Далее следует взять шестерёнки и моторчик и собратьмеханизм вращения коленчатого вала таким образом, чтобы моторчик могпроворачивать коленчатый вал с поршнем и шатуном.

- Механизм вращения крепится к коленчатому валу, и онпомещается в изготовленную коробочку. При этом вращающий механизм следуетприкрепить к стенке коробочки.

- Далее в цилиндре размещается поршень и цилиндрсклеивается с коробочкой.

- Теперь с помощью двух проводов (+ и –) моторчиксоединяется с батарейкой, в результате чего поршень приходит в движение.

Как сделать маленький двигатель внутреннего сгорания из подручных средств?

Из следующего примера вы узнаете, как можно сделатьдвигатель внутреннего сгорания в домашней мастерской, не используя при этомстанки и сложное оборудование.

- Для создания данного приспособления следует взятьплунжерную пару, которую можно извлечь из топливного насоса трактора.

- Для изготовления цилиндра от плунжерной втулки былаотрезана с помощью машинки утолщенная часть шлефа. Далее требуется прорезатьотверстия для выхлопного и перепускного окон, а сверху припаять 2 гайки М6 длясвечей зажигания. Поршень же вырезается из плунжера.

- Для изготовления картера используется жесть. Также к немунужно припаять подшипники. Чтобы создать дополнительную прочность, следуетвзять ткань, пропитать её эпоксидной смолой и покрыть ею картер.

- Коленвал собран из толстой шайбы с двумя отверстиями.Одно отверстие, в которое нужно запрессовать вал, сделано в центре шайбы. Во второеотверстие, расположенное с краю, запрессовывается шпилька с одетым на неёшатуном.

- Катушка зажигания собирается по следующей схеме:

- Также можно использовать катушку от автомобиля илимотоцикла. Схема её подключения выглядит следующим образом:

- Свечу зажигания также можно изготовить самостоятельно,сделав для этого сквозное отверстие в болте М6. Для изготовления изолятораможно использовать стеклянную трубочку из-под термометра и приклеить её спомощью эпоксидной смолы. Трубочка также обёрнута в бумагу, пропитаннуюэпоксидной смолой.

Детали на двигателе расположены согласно следующемучертежу: Схема впускного клапана:

Схематический вид самого карбюратора:Как работает этотДВС, можно посмотреть в следующем видео:

Бестактный ДВС замкнутого типа

Данный мини двигатель внутреннего сгорания своими рукамиработает на небольшом количестве жидкого топлива (20 г). Топливо, взрываясь вкамере, моментально преобразуется в газ и значительно увеличивается в объёме. Врезультате создаётся избыточное давление, выталкивающее поршень и вызывающеевращение коленчатого вала на пол-оборота.

Затем этот же газ быстро преобразуется в горючуюжидкость, уменьшаясь в объёме до первоначального состояния. В результате этогосоздаётся пониженное давление, втягивающее поршень назад, а коленчатый валснова делает половину оборота.

Таким образом, в процессе одного оборота вала поршеньсовершает два рабочих хода.

Процесс бесконечен за счет постоянного перехода жидкостив газ и обратно. В такой замкнутой системе отсутствует как впрыск топлива, таки выхлоп газа. Составляют двигатель всего три узла:

- Камера с двумя секциями и поршень.

- Коленчатый вал и коробка передач.

- Зажигательная система.

Система запускается в действие аккумулятором, а далееможно использовать генератор. Для питания двигателя необходимо 12 Вольт, 4Ампера.

Данный ДВС можно создавать с различными мощностями, онподойдёт для любого вида транспорта, передвигающегося по земле и по воздуху.Исключение составляют лишь реактивные самолёты.

На следующем видеопредставлена небольшая настольная рабочая модель, демонстрирующая эффект ДВС:

Кроме того, из обычного парового двигателя также можносоздать подобный двигатель, работающий по принципу замкнутого типа.

При этомпар и вода расходоваться не будут, поскольку водяной пар также быстропревращается в жидкость и обратно в пар в результате пропускания его через полекоронного разряда.

К тому же, если пропустить пар сквозь колбу с охлаждённойводой, то в результате возникнет дополнительная тяга, вызванная изменениемобъёма среды и перепадом давлений. Данный метод позволит повышать низкийкоэффициент полезного действия паровых двигателей в целом.

о том, каксделать маленький двигатель внутреннего сгорания

Устройство водородного двигателя

Автомобили с двигателем работающем на водороде делятся на несколько групп:

- Машины с 2-мя энергоносителями. Они обладают экономичным мотором, способным работать на чистом водороде или бензиновой смеси. КПД двигателя такого типа достигает 90-95 процентов. Для сравнения дизельный мотор имеет коэффициент полезного действия на уровне 50%, а обычный ДВС — 35%. Такие транспортные средства соответствуют стандарту Евро-4.

- Автомобиль со встроенным электродвигателем, питающим водородный элемент на борту транспортного средства. Сегодня удалось создать моторы, имеющие КПД от 75% и более.

- Обычные транспортные средства, работающие на чистом водороде или топливно-воздушной смеси. Особенность таких двигателей заключается в чистом выхлопе и увеличении КПД еще на 20%.

Как отмечалось выше, конструкция мотора, работающего на H2, почти не отличается от ДВС за исключением некоторых аспектов.

Главной особенностью является способ подачи горючего в камеру сгорания и его воспламенения. Что касается преобразования полученной энергии в движение КШМ, процесс аналогичен.

Как сделать реально работающий газотурбинный двигатель в домашних условиях

Самое сложное в изготовлении и самое важное для работы турбины — это ступень компрессора. Обычно для его сборки требуется точный обрабатывающий инструмент с ЧПУ или ручным приводом. К счастью, компрессор работает при низкой температуре и может быть напечатан на 3D-принтере.

Еще одна вещь, которую обычно очень трудно воспроизвести в домашних условиях, это так называемая «сопловая лопатка» или просто NGV. Путем проб и ошибок автор нашел способ, как сделать это, не используя сварочный аппарат или другие экзотические инструменты.

Что понадобится: 1) 3D-принтер, способный работать с нитью PLA. Если у вас есть дорогой, такой как Ultimaker – это замечательно, но более дешевый, такой как Prusa Anet, тоже подойдет; 2) У вас должно быть достаточное количество PLA, чтобы напечатать все части. ABS не подойдет для этого проекта, так как он слишком мягкий. Вероятно, можете использовать PETG, но это не проверялось , так что делайте это на свой страх и риск; 3) Жестяная банка соответствующего размера (диаметр 100 мм, длина 145 мм). Предпочтительно банка должна иметь съемную крышку. Вы можете взять обычную банку (скажем, от кусочков ананаса), но тогда вам нужно будет сделать для нее металлическую крышку; 4) Лист из оцинкованного железа. Толщина 0,5 мм является оптимальной. Вы можете выбрать другую толщину, но у вас могут возникнуть трудности с изгибом или шлифовкой, поэтому будьте готовы. В любом случае Вам понадобится как минимум короткая лента из оцинкованного железа толщиной 0,5 мм, чтобы сделать проставку кожуха турбины. Подойдет 2 шт. Размером 200 х 30 мм; 5) Лист нержавеющей стали для изготовления колеса турбины, колеса NGV и кожуха турбины. Опять толщина 0,5 мм является оптимальной. 6) Твердый стальной стержень для изготовления вала турбины. Осторожно: мягкая сталь здесь просто не работает. Вам понадобится хотя бы немного углеродистой стали. Твердые сплавы будут еще лучше. Диаметр вала составляет 6 мм. Вы можете выбрать другой диаметр, но затем вам нужно будет найти подходящие материалы для изготовления ступицы; 7) 2 шт. 6х22 подшипники 626zz;  патрубки 1/2″ длиной 150 мм и два концевых фитинга; 9) сверлильный станок; 10) Точило 11) дремель (или что-то похожее) 12) Ножовка по металу, плоскогубцы, отвертку, плашку М6, ножницы, тиски и т. д .; 13) кусок трубы из меди или нержавеющей стали для распыления топлива; 14) Набор болтов, гаек, хомутов, виниловых трубок и прочего; 15) пропан или бутановая горелка

патрубки 1/2″ длиной 150 мм и два концевых фитинга; 9) сверлильный станок; 10) Точило 11) дремель (или что-то похожее) 12) Ножовка по металу, плоскогубцы, отвертку, плашку М6, ножницы, тиски и т. д .; 13) кусок трубы из меди или нержавеющей стали для распыления топлива; 14) Набор болтов, гаек, хомутов, виниловых трубок и прочего; 15) пропан или бутановая горелка

Если вы хотите запустить двигатель, вам также понадобятся:

16) Баллон с пропаном. Существуют бензиновые или керосиновые двигатели, но заставить их работать на этих видах топлива немного сложно. Лучше начать с пропана, а потом решить, хотите ли вы перейти на жидкое топливо или вы уже довольны газовым топливом; 17) Манометр, способный измерять давление в несколько мм водяного столба. 18) Цифровой тахометр для измерения оборотов турбины 19) Стартер. Для запуска реактивного двигателя можно использовать: Вентилятор (100 Вт или более). Лучше центробежный) электродвигатель (мощностью 100 Вт или более, 15000 об / мин; Вы можете использовать свой дремель здесь).

Ступица будет сделана из: 1/2 » патрубок длиной 150 мм; два 1/2 «штуцера для шлангов; и два подшипника 626zz; Ножовкой, отрежьте «елочки» от штуцеров, и используйте сверло, чтобы увеличить оставшиеся отверстия. Вставьте подшипники в гайки и навинтите гайки на патрубок. Ступица готова.

Теория (и опыт в некоторой степени) говорит, что нет никакой разницы, делаете ли Вы вал из мягкой стали, твердой стали или нержавеющей стали. Так что выбирайте тот, который более доступен для Вас.

Если вы ожидаете получить приличную тягу от турбины, лучше использовать стальной стержень диаметром 10 мм (или больше). Однако на момент написания статьи был вал всего 6 мм.

Нарежьте резьбу M6, с одной стороны, длиною 35 мм. Далее надо нарезать резьбу с другого конца стержня таким образом, чтобы, когда стержень вставлялся в ступицу ( подшипники упираются в конец патрубка затягиваются с помощью гаек, которые вы сделали из штутцеров для шланга) и когда стопорные гайки завинчиваются до конца резьбы на обеих сторонах, между гайками и подшипниками остается небольшой зазор. Это очень сложная процедура. Если резьба слишком короткая, а продольный люфт слишком велик, можно нарезать резьбу чуть больше дальше. Но если резьба кажется слишком длинной (а продольного зазора вообще нет), исправить это будет невозможно.

Как вариант- валы от лазерного принтера, они точно 6 мм в диаметре. Их недостаток в том, что их предел составляет 20-25000 об / мин. Если вы хотите более высокие обороты — используйте более толстые стержни.

Для изготовления колеса турбины, а точнее его лопастей используются пресс-матрицы. Форма лезвия становится более гладкой, если прижимать лопасть не к окончательной форме за один шаг (проход), а к некоторой промежуточной форме (1-й проход) и только затем — к окончательной форме (2-й проход). Поэтому есть STL для обоих типов пресс-матриц. Для 1-го прохода и для второго.

Вот файлы STL матриц для колеса NGV и файлы STL для матриц колеса турбины:

3d-print-turbine-wheel.rar [212.87 Kb] (скачиваний: 99)

В этой конструкции используются 2 вида стальных колес. А именно: турбинное колесо и колесо NGV. Для их изготовления используют нержавеющую сталь. Если бы они были изготовлены из легкого или оцинкованного материала, их едва хватило бы, чтобы показать, как работает двигатель.

Вы можете вырезать диски из металлического листа, а затем просверлить отверстие в центре, но, скорее всего, вы не попадете в центр. Поэтом просверлите отверстие в листе металла, а затем приклеить бумажный шаблон, чтобы отверстие в металле и место для отверстия в бумажном шаблоне совпали. Вырежьте металл по шаблону.

Вы можете найти и скачать шаблоны ниже: шаблон колеса турбины turbine_wheel_template.pdf [65.81 Kb] (скачиваний: 196) Посмотреть онлайн файл: turbine_wheel_template.pdf шаблон лопаток турбины ngv_wheel_template.pdf [73.09 Kb] (скачиваний: 153) Посмотреть онлайн файл: ngv_wheel_template.pdf

Просверлите вспомогательные отверстия. (Обратите внимание, что центральные отверстия уже должны быть просверлены. Также обратите внимание, что колесо турбины имеет только центральное отверстие.)

Также неплохо бы оставить немного припуска при резке металла, а затем обточить кромку дисков, используя сверлильный станок и точило. На этом этапе может быть лучше сделать несколько резервных дисков. Далее будет понятно почему.

Нарезанные диски трудно поместить в матрицу для формовки. Используйте плоскогубцы, чтобы немного повернуть лопасти. Диски с предварительно закрученными лопатками намного легче формуются матрицами. Зажмите диск между половинами пресса и сожмите в тиски. Если матрицы были предварительно смазаны машинным маслом- все пройдет гораздо легче.

Тиски — довольно слабый пресс, так что, скорее всего, вам нужно будет ударить узел молотком, чтобы сжать его дальше. Используйте несколько деревянных подушек, чтобы не сломать пластиковые матрицы.

Двух этапное формирование (использование матриц 1-го прохода и матриц 2-го прохода для финализации формы) дает определенно лучшие результаты.

Файл документа с шаблоном для опоры находится здесь:

support_tripod.pdf [78.95 Kb] (скачиваний: 88) Посмотреть онлайн файл: support_tripod.pdf

Вырежьте деталь из листа нержавеющей стали, просверлите необходимые отверстия и согните деталь, как показано на фотографиях.

Если бы у вас есть токарный станок, вы можете сделать все проставки на нем. Другой способ сделать это — вырезать несколько плоских дисков из листа металла, положить их один на другой и плотно закрепить их болтами, чтобы получить объемную деталь.

Используйте здесь лист из мягкой (или оцинкованной) стали толщиной 1 мм.

Документы с шаблонами для проставок находятся здесь:

spacer.rar [102.99 Kb] (скачиваний: 67)

Вам понадобятся 2 маленьких диска и 12 больших. Количество приведено для листа металла толщиной 1 мм. Если вы используете более тонкий или более толстый, вам нужно будет отрегулировать количество дисков, чтобы получить правильную общую толщину. Отрежьте диски и просверлите отверстия. Обточите диски одинакового диаметра, как описано выше.

Поскольку опорная шайба удерживает всю сборку NGV, Вы должны использовать здесь более толстый материал. Вы можете использовать подходящую стальную шайбу или лист (черный) толщиной не менее 2 мм.

Шаблон для опорной шайбы:

ngv_support_collar.pdf [61.61 Kb] (скачиваний: 64) Посмотреть онлайн файл: ngv_support_collar.pdf

/>

Теперь у вас есть все детали для сборки NGV. Установите их на ступицу, как показано на фотографиях.

Турбина нуждается в некотором давлении для нормальной работы. А чтобы не допустить свободного распространения горячих газов, нам нужен так называемый «турбинный кожух». В противном случае газы будут терять давление сразу после прохождения через NGV. Для правильного функционирования кожух должен соответствовать турбине + небольшой зазор. Поскольку у нас турбинное колесо и колесо NGV имеют одинаковый диаметр, нам нужно что-то, чтобы обеспечить необходимый зазор. Это что-то — проставка кожуха турбины. Это просто полоса металла, которая обернута вокруг колеса NGV. Толщина этого листа определяет величину зазора. Используйте 0,5 мм здесь.

Просто нарежьте полосу шириной 10 мм и длиной 214 мм из листа любой стали толщиной 0,5 мм.

Сам турбинный кожух будет куском металла, по диаметру колеса NGV. Или лучше пара штук. Здесь у вас больше свободы выбора толщины. Кожух — это не просто полоса, поскольку у нее есть ушки прикрепления.

Файл документации с шаблоном для кожуха турбины находится здесь:

shroud_template.pdf [38.07 Kb] (скачиваний: 92) Посмотреть онлайн файл: shroud_template.pdf

Наденьте проставку кожуха на лопасти NGV. Закрепите с помощью стальной проволоки. Найдите способ зафиксировать проставку, чтобы она не двигалась при удалении провода. Вы можете использовать пайку.

Затем удалите проволоку, и накрутите кожух турбины на проставку. Снова используйте проволоку, чтобы плотно обернуть.

Делайте, как показано на фотографиях. Единственным соединением между NGV и ступицей являются три винта M3. Это ограничивает тепловой поток от горячего NGV к холодной ступице и не дает перегреваться подшипникам.

Проверьте может ли турбина вращаться свободно. Если нет — произведите выравнивание кожуха NGV, изменив положение регулировочных гаек на трех винтах M3. Изменяйте наклон NGV, пока турбина не сможет свободно вращаться.

liner_main.pdf [178.69 Kb] (скачиваний: 93) Посмотреть онлайн файл: liner_main.pdf

Наклейте этот шаблон поверх металлического листа. Просверлите отверстия и обрежьте форму. Здесь нет необходимости использовать нержавеющую сталь. Сверните конус. Для для того, чтобы он не разворачивался, загните его. Передняя часть камеры находится здесь:

liner_front.pdf [86.13 Kb] (скачиваний: 82) Посмотреть онлайн файл: liner_front.pdf

Снова используйте этот шаблон, чтобы сделать конус. Используйте долото, чтобы сделать клиновые прорези, и затем сверните в конус. Закрепите конус с помощью загиба. Обе части удерживаются вместе только трением двигателе. Поэтому не нужно думать, как их закрепить на этом этапе.

Рабочее колесо состоит из двух частей: диск с лопастями и кожух

impeller.rar [510.25 Kb] (скачиваний: 75)

Это крыльчатка Курта Шреклинга, которая была сильно изменена мной, чтобы быть более терпимой к продольным смещениям. Обратите внимание на лабирит, предотвращающий возврат воздуха из-за противодавления. Распечатайте обе части и приклейте покрытие на диск с лопастями . Неплохие результаты можно получить, используя акриловую эпоксидную смолу .

Эта деталь очень сложной формы. И когда другие детали могут быть (по крайней мере, теоретически) сделаны без использования точного оборудования, это невозможно. Что еще хуже, эта часть в наибольшей степени влияет на эффективность компрессора. Это означает, что тот факт, будет ли весь двигатель работать или нет, сильно зависит от качества и точности диффузора. Вот почему даже не пытайтесь сделать это вручную. Сделайте это на принтере.

Для удобства 3D-печати статор компрессора разделен на несколько частей. Вот файлы STL:

compressor-stator.rar [1.3 Mb] (скачиваний: 86)

3D распечатать и собрать, как показано на фотографиях. Обратите внимание, что гайка с трубной резьбой 1/2″ должна быть прикреплена к центральному корпусу статора компрессора. Она используется для удержания втулки на месте. Гайка крепится с помощью 3х винтов М3. Шаблон, где просверлить отверстия в гайке:

compressor_nut.pdf [59.59 Kb] (скачиваний: 103) Посмотреть онлайн файл: compressor_nut.pdf

Также обратите внимание на теплозащитный конус из алюминиевой фольги . Он используется для предотвращения размягчения частей PLA из-за теплового излучения от вкладыша сгорания. В качестве источника алюминиевой фольги здесь можно использовать любую банку из под пива.

Вам понадобится консервная банка длиной 145 мм и диаметром 100 мм. Лучше, если вы можете использовать банку с крышкой. В противном случае вам нужно будет установить NGV со ступицей на дно консервной банки, и у вас возникнут дополнительные проблемы со сборкой двигателя для обслуживанием.

Отрежьте одно дно консервной банки. В другом дне (или лучше в крышке) вырежьте круглое отверстие 52 мм. Затем нарежьте его кромку на сектора, как показано на фотографиях.

Вставьте сборку NGV в отверстие . Оберните сектора стальной проволокой плотно.

Сделайте кольцо из медной трубки (наружный диаметр 6 мм, внутренний диаметр 3,7 мм). Или лучше Вы можете использовать трубки из нержавеющей стали. Топливное кольцо должно плотно прилегать к внутренним компонентам вашей консервной банки. Припаяйте его. Просверлите топливные форсунки. Это всего лишь 16 штук отверстий по 0,5 мм, равномерно распределенных по кольцу. Направление отверстий должно быть перпендикулярно потоку воздуха. Т.е. нужно просверлить отверстия на внутренней стороне кольца.

Проверьте качество разбрызгивания топлива, поджигая его. Языки пламени должны быть равны друг другу.

После завершения установите топливную форсунку в корпус консервной банки.

Все, что вам нужно сделать на этом этапе, это собрать все части вместе. Если дела пойдут хорошо, проблем с этим не возникнет.

Замажьте крышку консервной банки термостойким герметиком, вы можете использовать силикатный клей с жаростойким наполнителем. Можно использовать графитовую пыль, стальной порошок и так далее.

После того, как двигатель собран, проверьте, свободно ли вращается его ротор. Если это так, сделайте предварительное испытание на огнестойкость. Используйте какой-нибудь достаточно мощный вентилятор, чтобы продуть воздухозаборник или просто вращайте вал с помощью dremel. Слегка включите топливо и зажгите поток в задней части двигателя. Отрегулируйте вращение, чтобы пропустить пламя в камеру сгорания.

ОБРАТИТЕ ВНИМАНИЕ

: на этом этапе вы не пытаетесь запустить двигатель! Единственная цель испытания на огнестойкость состоит в том, чтобы нагреть его и посмотреть, хорошо ли он ведет себя или нет. На этом этапе вы можете использовать баллон из бутана, который обычно используется для ручных горелок. Если все нормально вы можете перейти к следующему шагу. Однако лучше герметизировать двигатель с помощью герметика для печи (или силикатного клея, наполненного небольшим количеством термостойкого порошка).

Вы можете запустить двигатель, либо вдувая воздух в него, либо вращая его вал каким-либо стартером. Будьте готовы сжечь несколько дисков NGV (и, возможно, турбины) при попытке запуска. (Вот почему на шаге 4 было рекомендовано сделать несколько резервных.) Как только вы освоитесь с двигателем, вы сможете без проблем запустить его в любое время.

Обратите внимание, что в настоящее время двигатель может служить в основном в образовательных и развлекательных целях. Но это полностью функциональный турбореактивный двигатель, способный вращаться до любых желаемых оборотов (в том числе и до само разрушающихся). Не стесняйтесь улучшать и модифицировать дизайн для выполнения ваших целей. Прежде всего, вам понадобится более толстый вал, чтобы достичь более высоких оборотов и, следовательно, тяги. Второе, что нужно попробовать — это обернуть внешнюю поверхность двигателя металлической трубой — топливопроводом и использовать ее в качестве испарителя для жидкого топлива. Здесь пригодится конструкция двигателя с горячей наружной стенкой. Еще одна вещь, о которой стоит подумать, это система смазки. В простейшем случае это может иметь форму маленькой бутылки с небольшим количеством масла и двумя трубами — одна труба для снятия давления с компрессора и направления его в баллон, а другая труба для направления масла из баллона под давлением и направления его в задняя балка. Без смазки двигатель может работать только в течение от 1 до 5 минут в зависимости от температуры NGV (чем выше температура, тем меньше время работы). После этого Вам необходимо самостоятельно смазать подшипники. А с добавленной системой смазки двигатель может работать долго.

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Принцип работы

Принцип работы водородных двигателей стоит рассмотреть применительно к двум видам таких установок:

- Моторы внутреннего сгорания;

- Двигатели на водородных элементах.

Водородные моторы внутреннего сгорания

В ДВС из-за того, что горение бензиновой смеси осуществляется медленнее, топливо попадает в камеру сгорания раньше достижения поршнем своей верхней точки.

В водородном двигателе, благодаря мгновенному воспламенению газа, удается сместить время впрыска до момента, пока поршень начнет возвратное движение. При этом для нормальной работы мотора достаточно небольшого давления в топливной системе (до 4-х атмосфер).

В оптимальных условиях водородный мотор способен работать с питающей системой закрытого вида. Это значит, что в процессе образования смеси атмосферный воздух не применяется.

После завершения такта сжатия в цилиндре остается пар, который направляется в радиатор, конденсируется и становится водой.

Реализация варианта возможна в случае, если на машине смонтирован электролизер — устройство, обеспечивающее отделение водорода от H2O для последующей реакции с O2.

Воплотить в реальность описанную систему пока не удается, ведь для нормальной работы двигателя и снижения силы трения применяется масло.

Последнее испаряется и является частью отработавших газов. Так что применение атмосферного воздуха при работе водородного двигателя пока необходимо.

Двигатели на водородных элементах

Принцип действия таких устройств построен на протекании химических реакций. Кожух элемента имеет мембрану (проводит только протоны) и электродную камеру (в ней находится катод и анод).

В анодную секцию подается H2, а в катодную камеру — O2. На электроды наносится специальное напыление, выполняющее функцию катализатора (как правило, платина).

Под действием каталитического вещества происходит потеря водородом электронов. Далее протоны подводятся через мембрану к катоду, и под влиянием катализатора формируется вода.

Из анодной камеры электроны выходят в электрическую цепь, подключенную к мотору. Так формируется ток для питания двигателя.

Как сделать

Из жести готовят топку и два цилиндра для базы, из которых будет состоять двигатель Стирлинга, своими руками изготовленный. Размеры подбирают самостоятельно, учитывая цели, для которых предназначено это устройство. Предположим, что мотор делается для демонстрации. Тогда развертка главного цилиндра составит от двадцати до двадцати пяти сантиметров, не более. Остальные части должны подстраиваться под него.

На верху цилиндра для передвижения поршня делают два выступа и отверстия диаметром от четырех до пяти миллиметров. Элементы выступят в роли подшипников для расположения кривошипного устройства.

Далее делают рабочее тело мотора (им станет обычная вода). К цилиндру, который сворачивают в трубу, припаивают кружочки из жести. В них проделывают отверстия и вставляют трубки из латуни от двадцати пяти до тридцати пяти сантиметров в длину и диаметром от четырех до пяти миллиметров. В конце проверяют, насколько герметичной стала камера, залив ее водой.

Далее приходит черед вытеснителя. Для изготовления берут заготовку из дерева. На станке добиваются, чтобы она обрела форму правильного цилиндра. Вытеснитель должен быть немногим меньше диаметра цилиндра. Оптимальную высоту подбирают уже после того, как двигатель Стирлинга своими руками будет сделан. Потому на данном этапе длина должна предполагать некоторый запас.

Спицу превращают в шток цилиндра. По центру деревянной емкости делают отверстие, подходящее под шток, вставляют его. В верхней части штока необходимо предусмотреть место для шатунного устройства.

Затем берут трубки из меди длиной четыре с половиной сантиметра и диаметром два с половиной сантиметра. Кружок из жести припаивают к цилиндру. По бокам на стенках делают отверстие для сообщения емкости с цилиндром.

Поршень также подгоняют на токарном станке под диаметр большого цилиндра изнутри. Наверху подсоединяют шток шарнирным способом.

Сборку заканчивают и настраивают механизм. Для этого поршень вставляют в цилиндр большего размера и соединяют последний с другим цилиндром меньшего размера.

На большом цилиндре сооружают кривошипно-шатунный механизм. Фиксируют часть двигателя при помощи паяльника. Основные части закрепляют на деревянном основании.

Цилиндр наполняют водой и под низ подставляют свечку. Двигатель Стирлинга, своими руками сделанный от начала и до конца, проверяют на работоспособность.

Где использовались водородные топливные элементы?

Особенность топливных элементов водородного типа —способность производить энергию для электрического мотора. Как результат, система заменяет ДВС или становится источником бортового питания на транспортном средстве.

ПОПУЛЯРНОЕ У ЧИТАТЕЛЕЙ: Покрытие поршней, как одна из изюминок тюнинга двигателя

Впервые топливные элементы были использованы в 1959 году компанией из США.

Если говорить в целом, топливные элементы применяются:

- НА АВТОМОБИЛЬНОМ ТРАНСПОРТЕ. В отличие от КПД стандартного двигателя, они показывают лучшие результаты. На испытании первого автобуса топливные элементы показали КПД в 57%. Сегодня такие устройства тестируются многими производителями автомобилей — Хонда, Форд, Ниссан, Фольксваген и другими.

Также водородные топливные элементы нашли применение на вилочных погрузчиках, велосипедах, скутерах, мотоциклах, тракторах, автомобилях для гольфа и другой технике.

Мотор Стирлинга из консервной банки

Для его изготовления вам понадобятся подручные материалы: банка из под консервов, небольшой кусок поролона, CD-диск, два болтика и скрепки.

Летние скидки до 50% — Электроника для самоделок вкитайском магазине.

Поролон – одни из самых распространенных материалов, которые используются при изготовлении моторов Стирлинга. Из него делается вытеснитель двигателя. Из куска нашего поролона вырезаем круг, диаметр его делаем на два миллиметров меньше внутреннего диаметра банки, а высоту немного больше ее половины.

В центре крышки просверливаем отверстие, в которое вставим потом шатун. Для ровного хода шатуна делаем из скрепки спиральку и припаиваем ее к крышке.

Поролоновый круг из поролона пронизываем посередине винтиком и застопориваем его шайбой сверху и снизу шайбой и гайкой. После этого присоединяем путем пайки отрезок скрепки, предварительно распрямив ее.

Теперь втыкаем вытеснитель в сделанное заранее отверстие в крышке и герметично пайкой соединяем крышку и банку. На конце скрепки делаем небольшую петельку, а в крышке просверливаем еще одно отверстие, но чуть-чуть больше, чем первое.

Из жести делаем цилиндр, используя пайку.

Присоединяем с помощью паяльника готовый цилиндр к банке, так, чтобы не осталось щелей в месте пайки.

Из скрепки изготавливаем коленвал. Разнос колен нужно сделать в 90 градусов. Колено, которое будет над цилиндром по высоте на 1-2 мм больше другого.

Из скрепок изготавливаем стойки под вал. Делаем мембрану. Для этого на цилиндр надеваем полиэтиленовую пленку, немного продавливаем ее внутрь и закрепляем на цилиндре ниткой.

Шатун который нужно будет приделать к мембране, изготавливаем из скрепки и вставляем его в обрезок резины. По длине шатун нужно сделать таким, чтобы в нижней мертвой точке вала мембрана была втянута внутрь цилиндра, а в высшей – напротив – вытянута. Второй шатун настраиваем так же.

Шатун с резиной приклеиваем к мембране, а другой присоединяем к вытеснителю.

Присоединяем паяльником ножки из скрепок к банке и на кривошип пристраиваем маховик. Например, можно использовать СД-диск.

Двигатель Стирлинга в домашних условиях сделан. Теперь осталось под банку подвести тепло – зажечь свечку. А через несколько секунд дать толчок маховику.

Преимущества и недостатки

Чтобы понять особенности и перспективы водородного двигателя в автомобиле, стоит знать его плюсы и минусы. Рассмотрим их подробнее.

- ЭКОЛОГИЧНОСТЬ. Внедрение водородного двигателя — возможность забыть о проблеме загрязнения окружающей среды. При глобальном переходе на этот вид топлива удастся снизить парниковый эффект и, возможно, спасти планету. Экологичность новых разработок подтверждена компанией Тойота. Работники концерна доказали, что выхлоп из машины безопасен для здоровья. Более того, выходящую воду можно пить, ведь она дистиллирована и очищена от примесей.

- ОПЫТ РАЗРАБОТОК. Известно, что водородный двигатель создан давно, поэтому с его применением на автомобилях проблем быть не должно. Если углубится в историю, первое подобие мотора на водороде в начале XIX века удалось создать Франсуа Исаак де Ривазу — конструктору из Франции. Кроме того, в период блокады Ленинграда на новый вид топлива было переведено почти 500 машин.

- ДОСТУПНОСТЬ. Не менее важный фактор в пользу H2 — отсутствие дефицита. При желании этот вид топлива можно получать даже из сточных вод.

- ВОЗМОЖНОСТЬ ПРИМЕНЕНИЯ В РАЗНЫХ СИЛОВЫХ УСТАНОВКАХ. Существует мнение, что водород используется только в ДВС. Это не так. Новая технология задействована при создании топливного элемента, с помощью которого удается получить электрический ток и запитать электромотор транспортного средства. Преимущества заключаются в безопасности и отсутствии ископаемых элементов, что исключает загрязнение окружающей среды. На современном этапе такая схема считается наиболее безопасной и пользуется наибольшим спросом у разработчиков.

Также к плюсам стоит отнести:

- Минимальный уровень шума;

- Улучшение мощности, приемистости и других параметров двигателя;

- Большой запас хода;

- Низкий расход горючего;

- Простота обслуживания;

- Высокий потенциал применения в виде альтернативного топлива.

Недостатки водородного двигателя:

- СЛОЖНОСТЬ ИЗВЛЕЧЕНИЯ H2 ИЗ ВОДЫ. Как отмечалось, данный газ считается наиболее распространенным элементом на планете, но в чистом виде его почти нет. Этот газ имеет минимальный вес, поэтому он поднимается и удерживается в верхних слоях атмосферы. Атомы H2 быстро связываются с другими элементами, в результате чего образуется вода, метан и другие вещества. Вот почему для применения водорода его необходимо извлечь, а для этого требуются большие объемы энергии. На текущий момент такое производство нерентабельно, что тормозит процесс внедрения водородных двигателей. По приблизительным расчетам цена литра, сжиженного H2 равна от 2 до 8 евро. Итоговые расходы во многом зависят от способа добычи топлива.

- ОТСУТСТВИЕ НЕОБХОДИМОГО ЧИСЛА ЗАПРАВОК. Не меньшая проблема — дефицит АЗС, готовых заправлять машины водородным топливом. Проблема заключается в высокой стоимости оборудования для таких автозаправочных станций (если сравнивать с обычной АЗС). Сегодня разработано множество проектов станций для заправок водородом — от крупных до небольших заправок, но из-за дороговизны и отсутствия массового применения водородных двигателей на автомобилях процесс внедрения идеи может растянуться на десятилетия.

- НЕОБХОДИМА ДОРОГОСТОЯЩАЯ МОДЕРНИЗАЦИЯ ДВС. Как отмечалось, водородное топливо теоретически может использоваться для заправки ДВС. Но для применения H2 в качестве основного топлива требуются конструктивные изменения. Если ничего не менять, мощность мотора падает на 20-35%, а ресурс силового узла значительно снижается. Но и это не главный недостаток. Опасность в том, что такой механизм проработает недолго и быстро выйдет из строя. Сгорая, водородная смесь выделяет большее тепло, что приводит к перегреву поршневой и клапанной системы, а мотор работает в режиме повышенных нагрузок. Кроме того, высокие температуры негативно влияют на материалы, из которых сделан силовой узел, и смазывающие вещества. В результате рабочие элементы двигателя быстро износятся. Это значит, что без модернизации ДВС применение H2 невозможно.

- ДОРОГОВИЗНА МАТЕРИАЛОВ. Главным «камнем преткновения» в вопросе развития водородных технологий является высокая стоимость материалов. В качестве катализатора используется платина, цена которой для рядового автовладельца очень высока. Проще потратить деньги и подарить дорогое кольцо жене, чем отдавать их для установки новой детали. Надежда остается на ученых, которые ищут альтернативы для дорогостоящего катализатора. Проводятся тестирования элементов, способных заменить драгоценный металл.

Кроме уже рассмотренных выше, стоит выделить еще ряд недостатков:

- Опасность пожара или взрыва.

- Риски для планеты, ведь увеличение объема водорода может привести к непоправимым последствиям для озонового слоя.

- Увеличение веса машины из-за применения мощных АКБ и преобразователей.

- Наличие проблем с хранением водородного топлива — под высоким давлением или в сжиженном виде. Исследователи еще не пришли к единому выводу, какой из вариантов лучше.

ПОПУЛЯРНОЕ У ЧИТАТЕЛЕЙ: Виды автомоек, преимущества и недостатки

Электродвигатель из пробки и спицы

Также представляет собой относительно простой вариант самоделки, для его изготовления вам понадобится пробка от шампанского, медная проволока в изоляции для намотки якоря, вязальная спица, медная проволока для изготовления контактов, изолента, деревянные заготовки, магниты, источник питания. Из инструментов вам пригодятся пассатижи, клеевой пистолет, мелкий натфиль, дрель, канцелярский нож.

Процесс изготовления электродвигателя будет состоять из таких этапов:

- Обрежьте края пробки, чтобы получить две плоских поверхности, на которых будет располагаться провод.

- Просверлите сквозное отверстие в пробке и проденьте в него спицу. С одной стороны намотайте изоленту. Рис. 13: вставьте спицу и намотайте изоленту

- В торце пробки вставьте два отрезка проволоки и приклейте их.

- Намотайте обмотку ротора из тонкой проволоки в одном направлении. Сделайте перемотку якоря изолентой, чтобы витки в электродвигателе не распустились во время работы.

- Зачистите надфилем концы обмотки электродвигателя и выводы на пробке и соедините их.

Рис. 14: соедините концы обмотки и выводы

Для лучшего контакта можно припаять. Выводы следует согнуть так, чтобы они буквально лежали на спице.

Рис. 15: согните выводы

- Сделайте деревянное основание, две опоры для вала и две стойки для магнитов. Высверлите в опорах отверстия под спицу.

- Приклейте опоры на основание и вставьте в них ротор электродвигателя. Зафиксируйте подвижный элемент ограничителями, наиболее просто сделать их из изоленты.

Рис. 16: установите вал на стойки

Рис. 17: щетки для электродвигателя

Рис. 18: установите магниты

Наденьте крыльчатку вентилятора на вал и подключите к источнику питания – при протекании электрического тока по катушке произойдет магнитное взаимодействие с полем постоянных магнитов, благодаря чему и возникнет вращательное движение. Простейший электродвигатель готов, запитать его можно и от переменного тока в сети, но вместо батарейки вам придется использовать блок питания.

Опасность водородного топлива

В рассмотренных выше недостатках упоминалось об опасности применения водородного топлива для двигателя. Это главный минус новой технологии.

В сочетании с окислителем (кислородом) возрастает риск воспламенения водорода или даже взрыва. Проведенные исследования показали, что для воспламенения H2 достаточно 1/10 части энергии, необходимой для зажигания бензиновой смеси. Другими словами, для вспыхивания водорода хватит и статической искры.

Еще одна опасность заключается в невидимости водородного пламени. При горении вещества огонь почти незаметен, что усложняет процесс борьбы с ним. Кроме того, чрезмерное количество H2 приводит к появлению удушья.

Опасность в том, что распознать данный газ крайне сложно, ведь у него нет запаха и он полностью невидим для человеческого глаза.

Кроме того, сжиженный H2 имеет низкую температуру, поэтому в случае утечки с открытыми частями тела высок риск серьезного обморожения. Находится данный газ должен в специальных хранилищах.

Из рассмотренного выше напрашивается вывод, то водородный двигатель опасен, и использовать его крайне рискованно.

На самом деле, газообразный водород имеет небольшой вес и в случае утечки он рассеивается в воздухе. Это значит, что риск его воспламенения минимален.

В случае с удушьем такая ситуация возможна, но только при нахождении в замкнутом помещении. В ином случае утечка водородного топлива опасности для жизни не несет. В оправдание стоит отметить, что выхлопные газы ДВС (а именно угарный газ) также несут смертельный риск.

Термоакустический двигатель – двигатель Стирлинга без поршней

Двигатель Стирлинга

– двигатель с внешним подводом тепла. Внешний подвод тепла – это очень удобно, когда есть необходимость использовать в качестве источника тепла не органические виды топлива. Например, можно использовать солнечную энергию, геотермальную энергию, бросовое тепло с различных предприятий.

Приятная особенность цикла Стирлинга – это то, что его КПД равен КПД цикла Карно [1]. Естественно у реальных двигателей Стирлинга эффективность ниже и зачастую намного. Двигатель Стирлинга начал своё существование с устройства, имеющего множество подвижных деталей, таких как поршни, шатуны, коленчатый вал, подшипники [2]. К тому же еще и ротор генератора крутился (Рисунок 1).

Рисунок 1 – Двигатель Стирлинга альфа типа

Посмотрите на двигатель Стирлинга Альфа типа. При вращении вала поршни начинают перегонять газ то из холодного в горячий цилиндр, то наоборот, из горячего в холодный. Но они не просто перегоняют, а ещё и сжимают и расширяют. Совершается термодинамический цикл. Можно мысленно представить на картинке, что когда вал повернётся так, что ось, на которую крепятся шатуны, окажется вверху, то это будет момент наибольшего сжатия газа, а когда внизу, то расширения. Правда это не совсем так из-за тепловых расширений и сжатий газа, но примерно всё же всё это так.

Сердцем двигателя является так называемое ядро, которое состоит из двух теплообменников – горячего и холодного и между ними находится регенератор. Теплообменники обычно делаются пластинчатыми, а регенератор – это чаще всего стопка, набранная из металлической сетки. Зачем нужны теплообменники понятно – нагревать и охлаждать газ, а зачем нужен регенератор? А регенератор – это настоящий тепловой аккумулятор. Когда горячий газ движется в холодную сторону, он нагревает регенератор и регенератор запасает тепловую энергию. Когда газ движется из холодной на горячую сторону, то холодный газ подогревается в регенераторе и таким образом это тепло, которое без регенератора бы безвозвратно ушло на нагрев окружающей среды, спасается. Так что, регенератор – крайне необходимая вещь. Хороший регенератор повышает КПД двигателя примерно в 3,6 раза.

Любителям, которые мечтают построить подобный двигатель самостоятельно, хочу рассказать подробнее про теплообменники. Большинство самодельных двигателей Стирлинга, из тех что я видел, вообще не имеют теплообменников (я про двигатели альфа типа). Теплообменниками являются сами поршни и цилиндры. Один цилиндр нагревается, другой охлаждается. При этом площадь теплообменной поверхности, контактирующей с газом совсем мала. Так что, есть возможность значительно увеличить мощность двигателя, поставив на входе в цилиндры теплообменники. И даже на рисунке 1 пламя направлено прямиком на цилиндр, что в заводских двигателях не совсем так.

Вернёмся к истории развития двигателей Стирлинга. Итак, пускай двигатель во многом хорош, но наличие маслосъёмных колец и подшипников снижало ресурс двигателя и инженеры напряжённо думали, как его улучшить, и придумали.

В 1969 году Вильям Бейл исследовал резонансные эффекты в работе двигателя и позже смог сделать двигатель, для которого не нужны ни шатуны ни коленчатый вал. Синхронизация поршней возникала из-за резонансных эффектов. Этот тип двигателей стал называться свободнопоршневым двигателем (Рисунок 2).

Рисунок 2 – Свободнопоршневой двигатель Стирлинга

На рисунке 2 показан свободнопоршневой двигатель бета типа. Здесь газ переходит из горячей области в холодную, и наоборот, благодаря вытеснителю (который движется свободно), а рабочий поршень совершает полезную работу. Вытеснитель и поршень совершают колебания на спиральных пружинах, которые можно видеть в правой части рисунка. Сложность в том, что их колебания должны быть с одинаковой частотой и с разностью фаз в 90 градусов и всё это благодаря резонансным эффектам. Сделать это довольно трудно.

Таким образом, количество деталей уменьшили, но при этом ужесточились требования к точности расчётов и изготовления. Но надёжность двигателя, несомненно, возросла, особенно в конструкциях, где в качестве вытеснителя и поршня применяются гибкие мембраны. В таком случае в двигателе вообще отсутствуют трущиеся детали. Электроэнергию, при желании, с такого двигателя можно снимать с помощью линейного генератора.

Но и этого инженерам оказалось не достаточно, и они начали искать способы избавиться не просто от трущихся деталей, а вообще от подвижных деталей. И они нашли такой способ.

В семидесятых годах 20-го века Петер Цеперли понял, что синусоидальные колебания давления и скорости газа в двигателе Стирлинга, а также тот факт, что эти колебания находятся в фазе, невероятно сильно напоминают колебания давления и скорости газа в бегущей звуковой волне (рис.3).

Рисунок 3 — График давления и скорости бегущей акустической волны, как функция времени. Показано, что колебания давления и скорости находятся в фазе.

Эта идея пришла Цеперли не случайно, так как до него было множество исследований в области термоакустики, например, ещё сам лорд Рэлей в 1884 качественно описал это явление.

Таким образом, он предложил вообще отказаться от поршней и вытеснителей, и использовать только лишь акустическую волну для контроля над давлением и движением газа. При этом получается двигатель без движущихся частей и теоретически способный достичь КПД цикла Стирлинга, а значит и Карно. В реальности лучшие показатели – 40-50 % от эффективности цикла Карно (Рисунок 4).

Рисунок 4 – Схема термоакустического двигателя с бегущей волной

Можно видеть, что термоакустический двигатель с бегущей волной – это точно такое же ядро, состоящее из теплообменников и регенератора, только вместо поршней и шатунов здесь просто закольцованная труба, которая называется резонатором. Да как же работает этот двигатель, если в нём нет никаких движущихся частей? Как это возможно?

Для начала ответим на вопрос, откуда там берётся звук? И ответ – он возникает сам собой при возникновении достаточной для этого разницы температур между двумя теплообменниками. Градиент температуры в регенераторе позволяет усилить звуковые колебания, но только определённой длины волны, равной длине резонатора. С самого начала процесс выглядит так: при нагреве горячего теплообменника возникают микро шорохи, возможно даже потрескивания от тепловых деформаций, это неизбежно. Эти шорохи – это шум, имеющий широкий спектр частот. Из всего этого богатого спектра звуковых частот, двигатель начинает усиливать то звуковое колебание, длина волны которого, равна длине трубы – резонатора. И неважно насколько мало начальное колебание, оно будет усилено до максимально возможной величины. Максимальная громкость звука внутри двигателя наступает тогда, когда мощность усиления звука с помощью теплообменников равна мощности потерь, то есть мощности затухания звуковых колебаний. И эта максимальная величина порой достигает огромных величин в 160 дБ. Так что внутри подобного двигателя действительно громко. К счастью, звук наружу выйти не может, так как резонатор герметичен и по этому, стоя рядом с работающим двигателем, его еле слышно.

Усиление определённой частоты звука происходит благодаря всё тому же термодинамическому циклу – циклу Стирлинга, который осуществляется в регенераторе.

Рисунок 5 – Стадии цикла грубо и упрощённо.

Как я уже писал, в термоакустическом двигателе вообще нет движущихся частей, он генерирует только акустическую волну внутри себя, но, к сожалению, без движущихся частей снять с двигателя электроэнергию невозможно.

Обычно добывают энергию из термоакустических двигателей с помощью линейных генераторов. Упругая мембрана колеблется под напором звуковой волны высокой интенсивности. Внутри медной катушки с сердечником, вибрируют закрепленные на мембране магниты. Вырабатывается электроэнергия.

В 2014 году Kees de Blok, Pawel Owczarek и Maurice Francois из предприятия Aster Thermoacoustics показали, что для преобразования энергии звуковой волны в электроэнергию, годится двунаправленная импульсная турбина, подключенная к генератору [3].

Рисунок 6 – Схема импульсной турбины

Импульсная турбина крутится в одну и ту же сторону вне зависимости от направления потока. На рисунке 6 схематично изображены лопатки статора по бокам и лопатки ротора посередине. А так турбина выглядит у них в реальности:

Рисунок 7 – Внешний вид двунаправленной импульсной турбины

Ожидается, что применение турбины вместо линейного генератора сильно удешевит конструкцию и позволит увеличить мощность устройства вплоть до мощностей типичных ТЭЦ, что невозможно с линейными генераторами.

Так же, я разрабатываю собственный термоакустический двигатель, подробнее о котором можно узнать в этой статье:«Создание и запуск термоакустического двигателя»

Список использованных источников

[1] М.Г. Круглов. Двигатели Стирлинга. Москва «Машиностроение», 1977. [2] Г. Ридер, Ч. Хупер. Двигатели Стирлинга. Москва «Мир», 1986. [3] Kees de Blok, Pawel Owczarek. Acoustic to electric power conversion, 2014.

Современные автомобили с водородными двигателями

Возможность применения двигателей на водородном топливе заинтересовала многих производителей. В результате в автомобильной индустрии появляется все больше машин, работающих на данном газе.

К наиболее востребованным моделям стоит отнести:

- Компания Тойота выпустила автомобиль Fuel Cell Sedan. Для устранения проблем с дефицитом пространства в салоне и багажном отсеке емкости с водородным топливом размещены на полу транспортного средства. Fuel Cell Sedan предназначен для перевозки людей, а его стоимость составляет 67.5 тысяч долларов.

ПОПУЛЯРНОЕ У ЧИТАТЕЛЕЙ: Резистор, для чего он нужен, где применяется в автомобилях

Проект Заряд

| Как сделать двигатель «Stirling». |

|

Пояснение работы двигателя «Stirling».

За одно точим противовесы для коленвала. Подшипники запрессованы.В последствии подшипники выпрессованы и на их место нарезано резьба на М3.

Работа развёрткой над уплотнительной шайбой.

Сверловка гильзы рабочего цилиндра,под развёртку.

Размеры шатунов.К ним припаивается латунная проволока Ф3мм.

Крепёжный узел шатуна.Вариант с подшипниками не прошёл. При затяжки шатуна,подшипник деформируется и создаёт дополнительное трение. Вместо подшипника сделал Al. втулку с болтом.

Размеры некоторых деталей.

Некоторые размеры как крепить на валу и сочлинения.

Вытеснитель сердце стирлинга он должен быть лёгким и мало проводящим тепло. Шток взят с того же старого винчестера. Это одна из направляющих линейного двигателя.Очень подходит,калённая ,хромированная. Для того чтоб нарезать резьбу обмотал середину промоченной тряпкой,и концы нагрел до красна.

Шатун с рабочим цилиндром. Длина общая 108мм. Из них 32мм это поршень диаметром 10мм.Поршень должен ходить в цилиндр легко,без ощутимых задиров.Для проверки закрываем плотно пальчиком снизу,а сверху вставляем поршень,он должен очень медленно отпускаться вниз.

Вид на рабочий цилиндр. Длина шатуна 83мм. Ход 24мм.Маховичок крепится к валу винтом М4. На фото видна его головка. И таким образом крепится и противовес шатуна вытеснителя.

Лампада 40мм. в диаметре высота 35мм. Углублена в древку на 8мм. На дне по центру запаяна гайка на М4 и закреплена болтом снизу.

Готовый вид. Основание дуб 300х150х15мм.

Шильдик. Долго искал рабочую схему. Находил но всегда было связанно с тем что или с оборудованием проблемы или с материалами.Решил сделать как арбалет. Посмотрев много вариантов и прикидывал что у меня есть в наличии и что я смогу сделать самому на своём оборудовании.Те размеры что я прикидывал сразу,при собранном аппарате мне не понравилось.Получился слишком широким. Пришлось станину цилиндров укоротить. А маховик ставить на одном подшипнике(на одном пилоне).Материалы маховик,шатуны,противовес,уплотнительная шайба,лампада и рабочий цилиндр бронза.Пилоны,рабочий поршень,станина цилиндров охладитель и шайба с резьбой от жаровой камеры алюминий.Вал маховика и шток вытеснителя сталь.Жаровая камера нержавейка.Вытеснитель графит. А что получилось ставлю на обозрение,вам судить. Статья приведена без изменений с сайта автора: https://culibinc.narod.ru Автор статьи Казаку Анатолий Иванович Трудности в эксплуатации водородных ДВСГлавным препятствием для внедрения новой технологии является чрезмерные расходы на получение водородного топлива, а также на приобретение комплектующих материалов. Возникают проблемы и с хранением H2. Так, для удерживания газа в требуемом состоянии требуется температура на уровне -253 градусов Цельсия. Простейший способ получения водорода — электролиз воды. Если производство H2 требуется в промышленных масштабах, не обойтись без высоких энергетических затрат. Чтобы повысить рентабельность производства, требуется применение возможностей ядерной энергетики. Чтобы избежать рисков, ученые пытаются найти альтернативы такому варианту. Перемещение и хранение требует применения дорогих материалов и механизмов высокого качества. Нельзя забывать и о других сложностях, с которыми приходится сталкиваться в процессе эксплуатации:

Как сделать простой двигатель Стирлинга (с фотографиями и видео)Давайте сделаем двигатель Стирлинга. Мотор Стирлинга – это тепловой двигатель, который работает за счет циклического сжатия и расширения воздуха или другого газа (рабочего тела) при различных температурах, так что происходит чистое преобразование тепловой энергии в механическую работу. Более конкретно, двигатель Стирлинга представляет собой двигатель с рекуперативным тепловым двигателем с замкнутым циклом с постоянно газообразным рабочим телом. Двигатели Стирлинга имеют более высокий КПД по сравнению с паровыми двигателями и могут достигать 50% эффективности. Они также способны бесшумно работать и могут использовать практически любой источник тепла. Источник тепловой энергии генерируется вне двигателя Стирлинга, а не путем внутреннего сгорания, как в случае двигателей с циклом Отто или дизельным циклом. Двигатели Стирлинга совместимы с альтернативными и возобновляемыми источниками энергии, поскольку они могут становиться все более значительными по мере роста цен на традиционные виды топлива, а также в свете таких проблем, как истощение запасов нефти и изменение климата. В этом проекте мы дадим вам простые инструкции по созданию очень простого двигателя DIY Как сделать простой движок Стирлинга – ВидеоКомпоненты и шаги, чтобы сделать моторчик Стирлинга 1. Кусок лиственных пород или фанеры Это основа для вашего двигателя. Таким образом, он должен быть достаточно жестким, чтобы справляться с движениями двигателя. Затем сделайте три маленьких отверстия, как показано на рисунке. Вы также можете использовать фанеру, дерево и т.д.

2. Мраморные или стеклянные шарики В двигателе Стирлинга эти шарики выполняют важную функцию. В этом проекте мрамор действует как вытеснитель горячего воздуха от теплой стороны пробирки к холодной стороне. Когда мрамор вытесняет горячий воздух, он остывает. 3. Палки и винты Шпильки и винты используются для удержания пробирки в удобном положении для свободного перемещения в любом направлении без каких-либо перерывов. 4. Резиновые кусочки Купите ластик и нарежьте его на следующие формы. Он используется для того, чтобы надежно удерживать пробирку и поддерживать ее герметичность. Не должно быть утечек в ротовой части пробирки. Если это так, проект не будет успешным.

Пробирка Пробирка является наиболее важным и рабочим компонентом простого двигателя Стирлинга. Пробирка изготовлена из стекла определенного типа (например, из боросиликатного стекла), обладающего высокой термостойкостью. Так что его можно нагревать до высоких температур. Будущее водородных двигателейПрименение H2 открывает большие перспективы и не только в автомобильной сфере. Водородные двигатели активно применяются на ж/д транспорте, на самолетах и вертолетах. Также они устанавливаются на вспомогательной технике. Интерес к разработке таких моторов проявляют многие концерны, о которых уже упоминалось выше — Тойота, БМВ, Фольксваген, Дженерал Моторс и другие. Уже сегодня на дорогах встречаются реальные автомобили, которые работают на водороде. Многие из них рассмотрены выше — БМВ 750i Hydrogen, Хонда FSX, Тойота Mirai и другие. К работе подключились почти все крупные концерны, которые пытаются найти свою нишу на рынке. Главным недостатком остается высокая цена H2, нехватка АЗС, а также дефицит квалифицированных работников, способных обслуживать такую технику. Если имеющиеся проблемы удастся решить, машины с водородными двигателями обязательно появятся на наших дорогах. Сборка двигателяСборка двигателя производится в следующей последовательности:

Применяется аккумулятор кадмиево-никелевый, марки КН-10 — 2 банки на 2,4 в. Регулировка оборотов производится иглой карбюратора. Как только режим двигателя станет устойчивым, отсоедините провода от мотора. Необходимо перед эксплуатацией двигатель обкатать в течение 30 -35 мин. Е. СУХОВ, В. НОСКОВ для журнала Моделист Конструктор Может быть вам будет интересно посмотреть и другие статьи о доработке авиамодельных двигателейКонкурирующие технологииВнимание к моторам на водороде развеивается по той причине, что у технологии имеются конкуренты. Вот только некоторые из них:

Как изготовить дома работающий двигатель Стирлинга?Дмитрий Петраков по многочисленным просьбам отснял пошаговую инструкцию по сборке мощного, относительно своих габаритов и потребляемого количества тепла двигателя Стирлинга. В этой модели задействованы доступные каждому зрителю и распространённые материалы – обзавестись ими способен любой желающий. Все размеры, представленные в этом ролике, автор подбирал на основе многолетнего опыта работы со Стирлингами такой конструкции, и для данного, конкретного экземпляра они являются оптимальными. В этой модели задействованы доступные каждому зрителю и распространённые материалы, благодаря чему обзавестись ими способен любой желающий. Все размеры, представленные в этом ролике, подбирал на основе многолетнего опыта работы со Стирлингами такой конструкции, и для данного, конкретного экземпляра они являются оптимальными. Источник https://fb.ru/article/330444/samodelnyiy-dvigatel-naznachenie-ustroystvo-i-printsip-rabotyi-kak-sdelat-dvigatel Источник https://motor-zver.ru/obsluzhivanie-i-remont/kak-sdelat-dvs.html Источник Источник |