Содержание

Двигатель внутреннего сгорания: устройство и принцип работы

Двигатель внутреннего сгорания представляет собой силовой агрегат, который уже ни один десяток лет используется в разного рода транспортных средствах. В начале XX в. он заменил собой паровые двигатели. Но даже сегодня в XXI в. он остается очень актуальным. Рассмотрим, что такое устройство и принцип работы двигателя внутреннего сгорания.

Определение

Двигатель имеет приставку «внутреннего сгорания» по одной простой причине. Дело в том, что топливо воспламеняется внутри рабочей камеры, а не внешне. Сгорая, топливо выделяет энергию, которая преобразуется в механическую работу для ее передачи остальным «органам» автомобиля.

Существуют разные виды двигателей, но большей популярностью пользуется поршневой. Данная разновидность мотора позволяет хранить топливо компактно, при этом много не затрачивать его при больших пробегах.

Устройство

Устройство ДВС включает в себя разнообразные системы с механизмами. Главными элементами мотора являются кривошипно-шатунный механизм (КШМ), который также состоит из нескольких элементов, блок цилиндров и его головка с ГРМ.

В процессе вращения коленвала КШМ помогает преобразовывать работу поршней. Энергия, сгорающая в цилиндрах, «запускает» поршни. Без функционирования механизма газораспределения невозможна работа этой системы. ГРМ помогает впускным и выпускным клапанам вовремя открываться. Они запускают рабочую смесь и выпускают отработанный газ.

Распределительные валы, из которых в разных количествах состоит ГРМ, обладают кулачками. Они, в свою очередь, толкают клапаны с возвратными пружинами. Если вспомогательная система функционирует правильно, то и все устройство двигателя внутреннего сгорания будет работать также.

Вспомогательная система состоит из других систем, каждая из которых имеет свое назначение. Подробнее о них будет информация дальше.

Внутренние системы

Охлаждение, питание и смазка — этими словами можно объяснять принцип работы двигателя внутреннего сгорания. Без данных составляющих невозможно правильно функционировать мотору.

Первое время внутренние системы являлись механическими. Сегодня каждая из них содержит в себе долю «электроники». Двигатель работает более эффективно, если над ним ведется электронное управление. Системы же становятся «гибкими», за ними не нужен пристальный уход и бесконечное обслуживание.

Охлаждение

Когда в двигателе возникает процесс воспламенения, температура повышается до +2500 градусов (в камере). Соответственно, из-за высокой температуры есть риск перегрева поршней, цилиндров и остальных важных элементов. Это приводит, в конечном счете, к утере мощности, выгоранию масла и неполадкам в «движке». Чтобы ликвидировать излишнее тепло, была создана система охлаждения. Ее принцип работы заключается в том, что она с помощью жидкости (воздуха) отводит тепло принудительно.

Воздушная система в автомобилях не применяется. Ее используют в газонокосилках, либо мопедах. Что касается жидкостной системы, то она построена сложным образом, но при этом максимально эффективно отводит излишки тепла. Теплоносителем выступает «незамерзайка», т.е. антифризная жидкость, имеющая низкую температуру замерзания.

Канал для прохождения «незамерзайки» называется рубашкой охлаждения. Она соединена с радиатором с помощью патрубков. Радиатор принимает на себя тепловую массу и перенаправляет ее. В системе за ним находится вентилятор, помогающий быстрее пройти воздушным массам.

В процессе работы «движка» хладагент перемещается от насоса. Он же приходит в действие от коленчатого вала, либо электродвигателя. Для того, чтобы охлаждающая система могла создавать нужный режим температуры, контур охлаждения оснащают термостатом, соединенным с блоком управления.

Подача топлива

Система подачи топлива также подразделяется на виды: инжекторный и карбюраторный. Первый тип является самым востребованным. Инжекторная система подразделяется еще на несколько систем: подача (очистка) топлива, воздуха, дожигание и выпуск отработанного газа. Также подсистемы функционируют на сжигание и улавливание бензиновых паров.

Топливо из бака помогает «влить» электробензонасос, который включается при запуске ДВС. Горючее поступает к рампе с форсунками, проходя через топливный фильтр. Воздух, который наполняет цилиндры, и его количество регулируется дроссельной заслонкой. Она, в свою очередь, функционирует от электропривода, либо троса.

Шаговый электродвигатель осуществляет регулировку оборотов. Чтобы система работала слаженно, в электронный блок поступает информация с датчиков расхода воздуха, частоты и положения коленчатого вала и др.

Кроме распределенного впрыска есть система впрыска непосредственного. Это дорогостоящие агрегаты со сложным устройством. Сотрудниками фирмы «Митцубиси» удалось создать систему, которая получилась более сбалансированной. С ее помощью повысилась мощность «движка», а также улучшилась топливная экономичность.

Смазка

Смазочная система автомобиля защищает элементы от трения, а также не дает образоваться на деталях коррозии, смывает грязь и охлаждает полностью конструкцию. ДВС обычно оснащены комбинированным типом системы, где масло поставляется под давлением и разбрызгиванием.

Через горловину в поддон картера заливается масло в систему. В процессе функционирования «движка» насос с помощью маслозаборника всасывает смазку, после чего оно перенаправляется в основную магистраль.

Магистраль — это ответвленные каналы. Масло по ним переходит к подшипникам коленчатого вала, поршневой группе и т.д. Смазка льется из зазоров у подшипников, а потом начинается разбрызгивание (каплевидное и туманное). Затем масло поступает в поддон, смазывая привод ГРМ.

Смазочная система с сухим картером применима в отношении спортивных машин или тракторов. Масляная жидкость перекачивается в бак, оттуда подается в систему смазки. Подобная конструкция предотвращает перемещение жидкости во время резких движений.

Помимо всего перечисленного, смазочная система играет роль вентилирования от газов картера. Газы поступают через поршневые кольца, а затем комбинируются с парами воды и тем самым преобразуются в токсичные кислоты. Они провоцируют развитие коррозии. Именно поэтому их легче всего вывести в атмосферу.

ГРМ представляет собой газораспределительный механизм, главной функцией которого является своевременная подача смеси в цилиндры и выпуск из них продуктов горения. Чтобы ГРМ могла слаженно работать, для этого нужно на каждый цилиндр по одному впускному и выпускному клапану. У впускного клапана больше диаметр тарелки. Именно эта особенность улучшает наполняемость цилиндра.

В системе также есть распределительный вал, который запускается цепью или ремнем от коленчатого вала. Также он работает на закрытие и открытие клапанов.

Привод клапанов подразделяется на следующие разновидности:

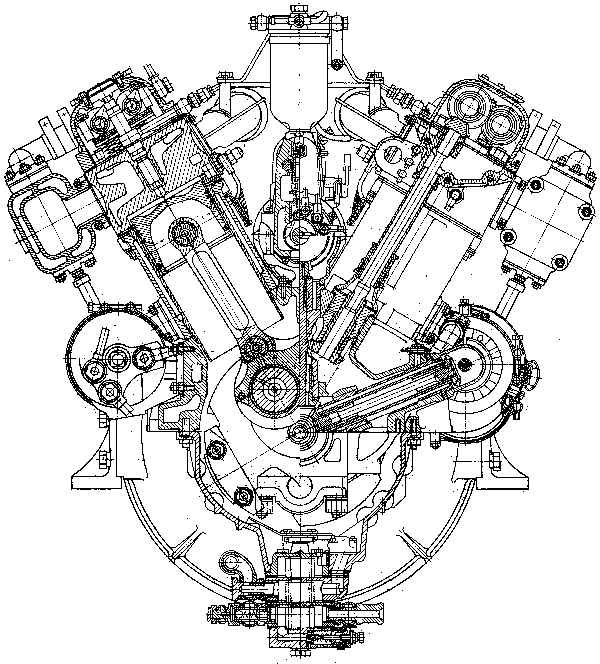

![]() 1. ОНV — распределительный вал находится в блоке цилиндров, но клапаны управляются с помощью штанги и доп.толкателей.

1. ОНV — распределительный вал находится в блоке цилиндров, но клапаны управляются с помощью штанги и доп.толкателей.

![]() 2. ОНС — распределительный вал находится в головке, клапаны приводятся в действие рычажными толкателями.

2. ОНС — распределительный вал находится в головке, клапаны приводятся в действие рычажными толкателями.

![]() 3. DОНС — два распределительных вала находятся в головке. Первый применяется для впускных, а второй, соответственно, для выпускных клапанов.

3. DОНС — два распределительных вала находятся в головке. Первый применяется для впускных, а второй, соответственно, для выпускных клапанов.

Открытие и закрытие клапанов происходит в определенные моменты, которые называются фазами. Отличное наполнение и очистка цилиндров обеспечиваются за счет грамотно подобранных цилиндров.

Выхлопная система

На мощность двигателя внутреннего сгорания сильно влияет выхлопная система. Помимо этого, она оказывает небольшое влияние на расход горючего и объема вредных выбросов. Каталитический нейтрализатор — это то, что помогает снизить содержание токсических веществ в газах. Нейтрализатор имеет окислительный и восстановительный катализаторы, способные углеводороды преобразовывать в водяной пар. Прибор ставят рядом с выпускным коллектором.

Нейтрализатор будет функционировать лучше в случае, когда ДВС начнет работу на воздушно-топливной смеси, соединенной в пропорции 14,7 к 1. Специальный датчик будет следить за уровнем воздуха в газах.

Классификация

Выяснив принцип работы двс, водитель может приступать к изучению классификации устройства. Каждый производитель старается его по-своему усовершенствовать. Кто-то пытается увеличить мощность, другие — уменьшить выход токсичных веществ в атмосферу, третьи — оптимизировать стоимость. Рассмотрим, какие на сегодняшний день существуют ДВС и по каким критериям их подразделяют.

Тип конструкции

Двигатели внутреннего сгорания подразделяются на виды по типу конструкции: роторные, поршневые и газовые турбины.

Как работает двигатель внутреннего сгорания роторного типа? На ротор действует давление газов, при этом мотор не имеет ГРМ. Его роль выполняют выпускные (впускные) окна в стенках корпуса по бокам.

Поршневой тип функционирует от поршня, который приводится в действие от сгорающих газов. Поршень толкает коленчатый вал. Что касается газовых турбин, то в ДВС газы на большой скорости влетают на лопатки турбины. Компрессор, установленный в моторе, в свою очередь, предназначается для нагнетания воздуха.

Тип топлива

ДВС функционирует за счет сжигания смеси воздуха с дизелем, газом либо бензином. Если водитель предпочитает газовое топливо, то в его качестве используется сочетание пропана и бутана, сжиженного газа, метана или водорода.

Рабочий цикл

Двигатель внутреннего сгорания имеет рабочий цикл. Он представляет собой последовательность процессов в цилиндрах, которые превращают топливную энергию в механическую.

Существует 2-х тактный и 4-х тактный цикл, каждый из которых работает по своему принципу. В первом случае впуск и сжатие происходят одновременно, а во втором — по четырем тактам (сжатие, впуск, выпуск, рабочий ход).

Нельзя выделить из этих двух ДВС лучший, поскольку 2-х тактный по рабочему циклу является более компактным, а 4-х тактный считается лучше по экономичности.

Работа ГРМ

ГРМ устанавливается по одной из четырех схем, описанных выше по тексту. Каждая компоновка влияет на работу «движка». Помимо этого, приводы клапанов подразделяются по способу регулировки зазоров. Их настройка проводится ручным методом. Для этого меняют в коромыслах винты, либо устанавливают гидрокомпенсаторы для авторегулировки.

Количество цилиндров

Существует одноцилиндровые моторы, которые функционируют не столь равномерно, но это не сильно сказывается на их работе в мопедах и мотоциклах. «Движок» для авто устроен по-другому, здесь требуется более высокая мощность и большой объем цилиндров. В легковые машины по большей части ставят моторы с 4-мя цилиндрами, а в грузовики: 6-ти или 8-ми цилиндровые двигатели. В элитные автомобили марки Ауди могут быть установлены 12-ти цилиндровые «движки».

Расположение цилиндров

Поршневые двигатели подразделяются по схемам блока цилиндров. Они могут быть представлены в виде разного рода конструкций. Их около 5 разновидностей. В зависимости от компоновки под капот мотор ставят под разными углами.

Создание рабочей смеси

Способ смесеобразования — еще один критерий, по которому классифицируются ДВС. Существует внешнее и внутреннее смесеобразование. Первый тип присутствует в карбюраторных моторах, а также в агрегатах с впрыском во впускной коллектор. Второй тип находится в дизельных «движках», а также в бензиновых, имеющих впрыск в камеру сгорания.

Принцип работы ДВС

Поняв, как работает двс, водителям стоит рассмотреть подробнее его принцип работы. Разберем работу двухтактного и четырехтактного двигателя.

Двигатель 2-х тактный

Газораспределительный механизм вместе с КШМ для двухтактного двигателя довольно сильно отличается от четырехтактного. В некоторых участках на цилиндрах вместо клапанов находятся небольшие отверстия, которые именуются как продувочные окна. В цилиндровой головке присутствуют свечи зажигания.

При наступлении первого такта поршень направляется от НМТ в ВМТ. Заполняя собой цилиндр, смесь поступает через впускное окошко. Выпускное окно, в свою очередь, остается открытым для выпуска остатков газов. Двигаясь, поршень создает окнам перекрытие, при этом смесь в этот момент сжимается. Около ВМТ возникает искра зажигания, запуская собой второй такт.

Под влиянием газового давления поршень смещается вниз. Начинается открытие впускного и выпускного окна. Через выпускное уходят отработанные газы, а через впускное поступает смесь.

Таким образом становится ясно, что 2-х тактный «движок» обладает высоким КПД. Рабочий цикл поршня совершает всего 2 хода, при этом коленвал делает единственный полный оборот. К недостаткам системы можно причислить тот момент, что часть ТПС растворяется с газами, что создает низкую топливную экономичность. При этом поршневые кольца довольно быстро подвергаются износу.

Двигатель 4-х тактный

Что касается четырехтактного устройства двс, то здесь работа строится немного по другому принципу. Поршень перемещается внутри цилиндра. Через шатун он соединен в коленвалом. Поднимаясь вверх, поршень остается в таком положении, которое называется верхней «мертвой точкой». Соответственно, после перемещения вниз он становится в положение нижней «мертвой точки» НМТ. Данный ход зовется «тактом». Таким образом, весь рабочий цикл состоит из 4-х тактов, последовательных друг за другом. Изучим каждый такт по отдельности.

![]() 1. Впуск. При включении первого такта открывается впускной клапан. После этого поршень переход от ВМТ, а в цилиндр поступает смесь.

1. Впуск. При включении первого такта открывается впускной клапан. После этого поршень переход от ВМТ, а в цилиндр поступает смесь.

![]() 2. Пройдя НМТ, поршень идет вверх, параллельно сжимая остаточные газы со смесью. Клапаны остаются закрытыми, при этом давление и температура газов возрастает. Свеча зажигания создает искру, помогающую воспламенить смесь.

2. Пройдя НМТ, поршень идет вверх, параллельно сжимая остаточные газы со смесью. Клапаны остаются закрытыми, при этом давление и температура газов возрастает. Свеча зажигания создает искру, помогающую воспламенить смесь.

![]() 3. Смесь возгорается и в процессе горения толкает поршень вниз прямо от ВМТ, при этом клапаны по-прежнему остаются закрытыми.

3. Смесь возгорается и в процессе горения толкает поршень вниз прямо от ВМТ, при этом клапаны по-прежнему остаются закрытыми.

![]() 4. Выпускной клапан открывается только на выпуске, поршень движется наверх, одновременно толкая газы из цилиндра.

4. Выпускной клапан открывается только на выпуске, поршень движется наверх, одновременно толкая газы из цилиндра.

Что касается многоцилиндровых блоков, то в них одинаковые такты осуществляются в разном порядке. Если двигатель имеет 4-цилиндровый блок, то очередность его функционирования бывает в порядке 1-3-2-4. Иными словами, это означает, что впуск произойдет в первую очередь в 1, затем в 3, а потом 2 и 4 цилиндрах.

Плюсы и минусы

ДВС, как и любой тип двигателя, имеет свои преимущества и недостатки.

К плюсам относятся следующие особенности:

![]() 1. Небольшой вес. Обычно такие устройства занимают мало места и имеют низкий вес.

1. Небольшой вес. Обычно такие устройства занимают мало места и имеют низкий вес.

![]() 2. Высокая мощность. На сегодняшний день почти все ДВС обладают высоким значением лошадиных сил. Чем «сильнее» «движок», тем дороже он стоит и больше потребляет топлива.

2. Высокая мощность. На сегодняшний день почти все ДВС обладают высоким значением лошадиных сил. Чем «сильнее» «движок», тем дороже он стоит и больше потребляет топлива.

![]() 3. Есть возможность преодолеть большие расстояния. Эта проблема особо актуальна для тех, кто ездит в другие города ежедневно.

3. Есть возможность преодолеть большие расстояния. Эта проблема особо актуальна для тех, кто ездит в другие города ежедневно.

![]() 4. Быстрая заправка. Сегодня заправки расположены повсеместно, поэтому автолюбителям не придется бояться за пустой бак. Заправка длится не более 10 минут.

4. Быстрая заправка. Сегодня заправки расположены повсеместно, поэтому автолюбителям не придется бояться за пустой бак. Заправка длится не более 10 минут.

![]() 5. Простота эксплуатации. Большинство моторов, независимо от их типа, имеют схожую систему. Поэтому разобраться в работе двигателя сможет каждый водитель.

5. Простота эксплуатации. Большинство моторов, независимо от их типа, имеют схожую систему. Поэтому разобраться в работе двигателя сможет каждый водитель.

![]() 6. Доступность. Сегодня автомобилем с ДВС никого не удивишь, они эксплуатируются повсеместно. На вторичном рынке их стоимость еще дешевле, так что каждый человек может позволить себе купить такое авто.

6. Доступность. Сегодня автомобилем с ДВС никого не удивишь, они эксплуатируются повсеместно. На вторичном рынке их стоимость еще дешевле, так что каждый человек может позволить себе купить такое авто.

![]() 7. Большой ресурс работы. Моторы, выпускаемые сегодня, способны функционировать ни один год подряд, а десятки лет. Возможно, кто-то скажет, что их надежность все же снижается, но это не исключает тот факт, что качество по-прежнему остается «на уровне».

7. Большой ресурс работы. Моторы, выпускаемые сегодня, способны функционировать ни один год подряд, а десятки лет. Возможно, кто-то скажет, что их надежность все же снижается, но это не исключает тот факт, что качество по-прежнему остается «на уровне».

Перечислив все преимущества ДВС, перейдем к недостаткам, которые, к сожалению, также встречаются у данного типа двигателя.

Минусы у ДВС следующие:

![]() 1. Высокая степень выбросов в атмосферу во время езды автомобиля. Дело в том, что топливо не до конца сгорает, и в этом заключается главная проблема. Чтобы авто двигалось, требуется всего лишь 15% горючего, а все остальное уходит в воздух. Отработанный газ содержит множество вредных и токсичных веществ, а также тяжелых металлов.

1. Высокая степень выбросов в атмосферу во время езды автомобиля. Дело в том, что топливо не до конца сгорает, и в этом заключается главная проблема. Чтобы авто двигалось, требуется всего лишь 15% горючего, а все остальное уходит в воздух. Отработанный газ содержит множество вредных и токсичных веществ, а также тяжелых металлов.

![]() 2. Требуется коробка переключения передач. Устройство обязательно, так как нужно, чтобы менялось передаточное число. Оно регулирует обороты двигателя, который перенаправляет энергию на колеса, а они вращаются либо быстро, либо медленно.

2. Требуется коробка переключения передач. Устройство обязательно, так как нужно, чтобы менялось передаточное число. Оно регулирует обороты двигателя, который перенаправляет энергию на колеса, а они вращаются либо быстро, либо медленно.

![]() 3. Регулярная замена масла. Менять масло нужно каждые 10 000 км. Это нужно обязательно делать, так как жидкость загрязняется, а мелкие частицы грязи попадают в «движок».

3. Регулярная замена масла. Менять масло нужно каждые 10 000 км. Это нужно обязательно делать, так как жидкость загрязняется, а мелкие частицы грязи попадают в «движок».

![]() 4. Высокая цена на топливо. Бензин и солярка с каждым годом возрастают в цене, соответственно, совсем скоро передвижение на авто с ДВС станет роскошью. Чтобы сэкономить на топливе, можно установить газовое оборудование, так как цена газа вдвое ниже остального горючего.

4. Высокая цена на топливо. Бензин и солярка с каждым годом возрастают в цене, соответственно, совсем скоро передвижение на авто с ДВС станет роскошью. Чтобы сэкономить на топливе, можно установить газовое оборудование, так как цена газа вдвое ниже остального горючего.

![]() 5. Низкий КПД. Этот параметр наглядно показывает эффективность работы двигателя относительно вырабатываемой энергии. Показатель выражается в процентах. К примеру, электродвигатели имеют КПД около 95%, но в ДВС такие значения невозможны.

5. Низкий КПД. Этот параметр наглядно показывает эффективность работы двигателя относительно вырабатываемой энергии. Показатель выражается в процентах. К примеру, электродвигатели имеют КПД около 95%, но в ДВС такие значения невозможны.

![]() 6. Ограниченный ресурс дешевых моторов. Изготовители, выпускающие двигатели по низкой стоимости, используют некачественные детали. Они быстро изнашиваются и «выходят из строя». Но если водитель будет использовать смазку, а также вовремя менять расходные материалы, то «движок» прослужит дольше.

6. Ограниченный ресурс дешевых моторов. Изготовители, выпускающие двигатели по низкой стоимости, используют некачественные детали. Они быстро изнашиваются и «выходят из строя». Но если водитель будет использовать смазку, а также вовремя менять расходные материалы, то «движок» прослужит дольше.

Таким образом, мы выяснили, что ДВС имеет как много преимуществ, так и много недостатков. Несмотря на это, он является одним из самых эффективных устройств на сегодняшний день.

Заключение

Двигатели, производимые сегодня, являются самыми лучшими, поскольку выгодно отличаются от своих предшественников. Сейчас у них нет конкурентов, и в ближайшее время не намечается. Возможно, в течение будущих 10 лет, будет придумано что-то более новое. Многим хотелось бы, чтобы ДВС эксплуатировались вечно, но их существование завершиться, как только в мире закончится нефть и придет эпоха электрических двигателей. Сейчас тенденция к этому уже давно идет вперед.

Двигатель автомобиля и его устройство кратко

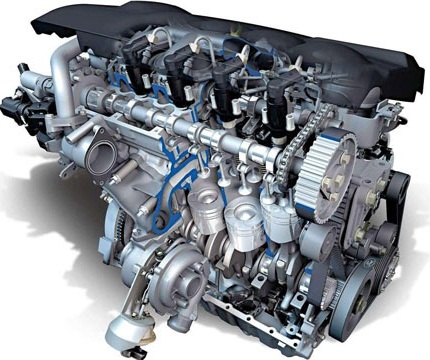

Двигатель внутреннего сгорания — это тепловой двигатель, преобразующий тепловую энергию топлива в механическую работу. В двигателе внутреннего сгорания топливо подается непосредственно внутрь цилиндра, где оно воспламеняется и сгорает, образуя газы, давление которых приводит в движение поршень двигателя.

Для нормальной работы двигателя в цилиндры должны подаваться горючая смесь в определенной пропорции (у карбюраторных двигателей) или отмеренные порции топлива в строго определенный момент под высоким давлением (у дизелей). Для уменьшения затрат работы на преодоление трения, отвод теплоты, предотвращения задиров и быстрого износа трущиеся детали смазывают маслом. В целях создания нормального теплового режима в цилиндрах двигатель должен охлаждаться. Все двигатели, устанавливаемые на автомобили, состоят из следующих механизмов и систем.

Основные механизмы двигателя

Кривошипно-шатунный механизм (КШМ) преобразует прямолинейное движение поршней во вращательное движение коленчатого вала.

Механизм газораспределения (ГРМ) управляет работой клапанов, что позволяет в определенных положениях поршня впускать воздух или горючую смесь в цилиндры, сжимать их до определенного давления и удалять оттуда отработавшие газы.

Основные системы двигателя

Система питания служит для подачи очищенного топлива и воздуха в цилиндры, а также для отвода продуктов сгорания из цилиндров.

Система питания дизеля обеспечивает подачу дозированных порций топлива в определенный момент в распыленном состоянии в цилиндры двигателя.

Система питания карбюраторного двигателя предназначена для приготовления горючей смеси в карбюраторе.

Система зажигания рабочей смеси в цилиндрах установлена в карбюраторных двигателях. Она служит для воспламенения рабочей смеси в цилиндрах двигателя в определенный момент.

Смазочная система необходима для непрерывной подачи масла к трущимся деталям и отвода теплоты от них.

Система охлаждения предохраняет стенки камеры сгорания от перегрева и поддерживает в цилиндрах нормальный тепловой режим.

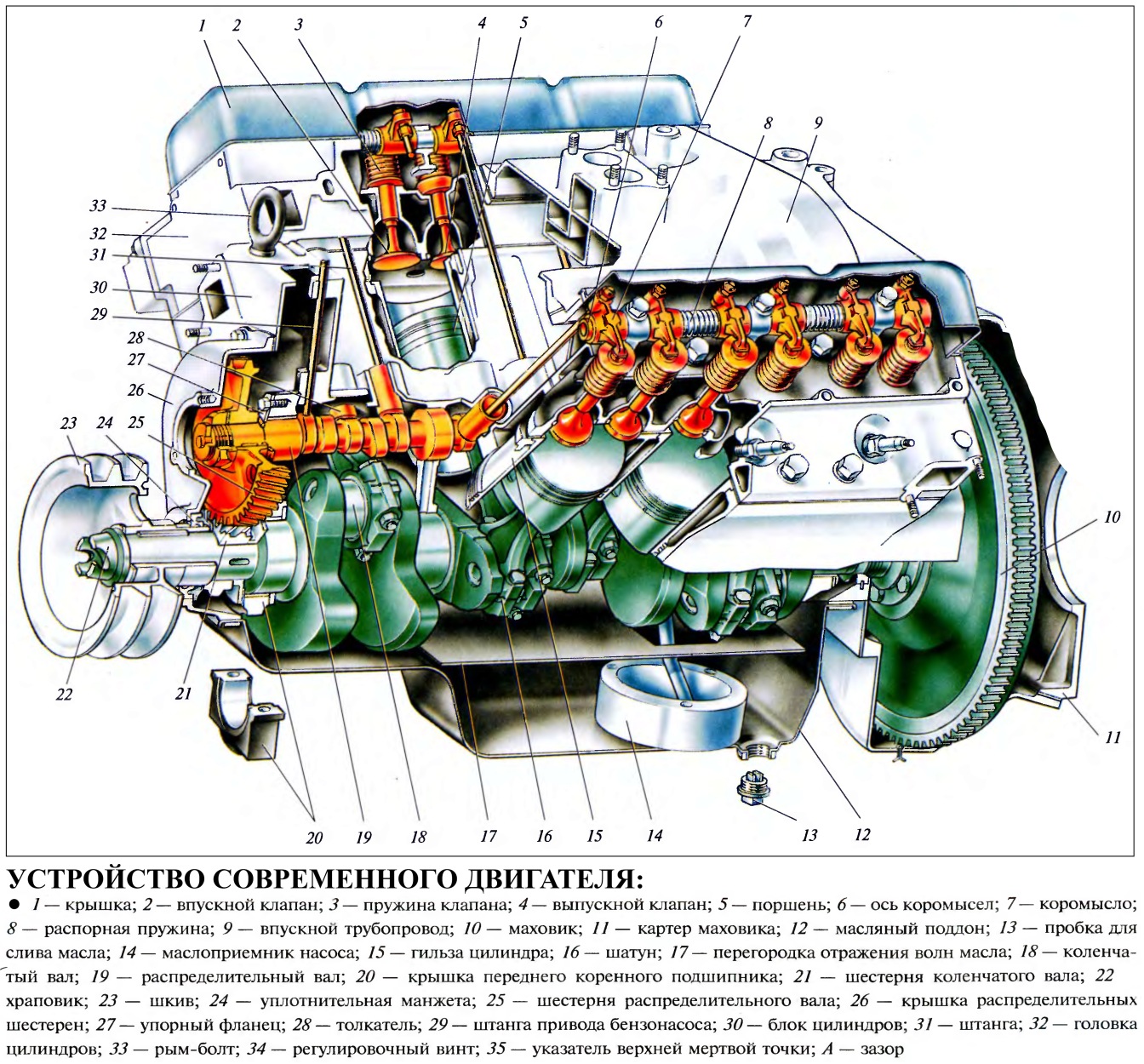

Расположение составных частей различных систем двигателей показано на рисунке.

Рис. Составные части разных систем двигателей: а — карбюраторный двигатель ЗИЛ-508: I — вид справа; II — вид слева; 1 и 15 — масляный и топливный насосы; 2 — выпускной коллектор; 3 — искровая свеча зажигания; 4 и 5 — масляный и воздушный фильтры; 6 — компрессор; 7 — генератор; 8 — карбюратор; 9 — распределитель зажигания; 10 — трубка масломерного щупа; 11 — стартер; 12 — насос гидроусилителя рулевого управления; 13 — бачок насоса гидроусилителя; 14 — вентилятор; 16 — фильтр вентиляции картера; б — дизель Д-245 (вид справа): 1 — турбокомпрессор; 2 — маслоналивная труба; 3 — маслоналивная горловина; 4 — компрессор; 5 — генератор; 6 — поддон картера; 7 — шпилька-фиксатор момента подачи топлива; 8 — выпускной трубопровод; 9 — центробежный маслоочиститель; 10 — маслоизмерительный щуп

Устройство двигателя внутреннего сгорания

Изобретение двигателя внутреннего сгорания позволило человечеству в развитии шагнуть значительно вперед. Сейчас двигатели, которые используют для выполнения полезной работы энергию, выделяемую при сгорании топлива, используются во многих сферах деятельности человека. Но самое большее распространение эти двигатели получили в транспорте.

Изобретение двигателя внутреннего сгорания позволило человечеству в развитии шагнуть значительно вперед. Сейчас двигатели, которые используют для выполнения полезной работы энергию, выделяемую при сгорании топлива, используются во многих сферах деятельности человека. Но самое большее распространение эти двигатели получили в транспорте.

Все силовые установки состоят из механизмов, узлов и систем, которые взаимодействуя между собой, обеспечивают преобразование энергии, выделяемой при сгорании легковоспламеняемых продуктов во вращательное движение коленчатого вала. Именно это движение и является его полезной работой.

Чтобы было понятнее, следует разобраться с принципом работы силовой установки внутреннего сгорания.

Принцип работы

Если сгорание будет производиться в закрытом пространстве – возникающее при сгорании давление будет давить на стенки этого пространства. Если одну из стенок сделать подвижной, то давление, пытаясь увеличить объем замкнутого пространства, будет перемещать эту стенку. Если к этой стенке присоединить какой-нибудь шток, то она уже будет выполнять механическую работу – отодвигаясь, будет толкать этот шток. Соединив шток с кривошипом, при перемещении он заставит провернуться кривошип относительно своей оси.

В этом и заключается принцип работы силового агрегата с внутренним сгоранием – имеется закрытое пространство (гильза цилиндра) с одной подвижной стенкой (поршнем). Стенка штоком (шатуном) связана с кривошипом (коленчатым валом). Затем производится обратное действие – кривошип, делая полный оборот вокруг оси, толкает штоком стенку и так возвращается обратно.

Но это только принцип работы с пояснением на простых составляющих. На деле же процесс выглядит несколько сложнее, ведь надо же вначале обеспечить поступление смеси в цилиндр, сжать ее для лучшего воспламенения, а также вывести продукты горения. Эти действия получили название тактов.

Всего тактов 4:

Такты поршневого двигателя

Из этого следует, что полезное действие имеет только рабочий ход, три других – подготовительные. Каждый такт сопровождается определенным перемещением поршня. При впуске и рабочем ходе он движется вниз, а при сжатии и выпуске – вверх. А поскольку поршень связан с коленчатым валом, то каждый такт соответствует определенному углу проворота вала вокруг оси.

Реализация тактов в двигателе делается двумя способами. Первый – с совмещением тактов. В таком моторе все такты выполняются за один полный проворот коленвала. То есть, пол-оборота колен. вала, при котором выполняется движение поршня вверх или вниз сопровождается двумя тактами. Эти двигатели получили название 2-тактных.

Второй способ – раздельные такты. Одно движение поршня сопровождается только одним тактом. В итоге, чтобы произошел полный цикл работы – требуется 2 оборота колен. вала вокруг оси. Такие двигатели получили обозначение 4-тактных.

Блок цилиндров

Теперь само устройство двигателя внутреннего сгорания. Основой любой установки является блок цилиндров. В нем и на нем располагаются все составные.

Конструктивные особенности блока зависят от некоторых условий – количества цилиндров, их расположения, способа охлаждения. Количество цилиндров, которые объедены в одном блоке, может варьироваться от 1 до 16. Причем блоки с нечетным количеством цилиндров встречаются редко, из выпускающихся ныне двигателей можно встретить только одно- и трехцилиндровые установки. Большинство же агрегатов идут с парным количеством цилиндров – 2, 4, 6, 8 и реже 12 и 16.

Силовые установки с количеством от 1 до 4 цилиндров обычно имеют рядное расположение цилиндров. Если количество цилиндров больше, их располагают в два ряда, при этом с определенным углом положения одного ряда относительно другого, так называемые силовые установки с V-образным положением цилиндров. Такое расположение позволило уменьшить габариты блока, но при этом изготовление их сложнее, чем рядным расположением.

Существует еще один тип блоков, в которых цилиндры располагаются в два ряда и с углом между ними в 180 градусов. Эти двигатели получили название оппозитных. Встречаются они в основном на мотоциклах, хотя есть и авто с таким типом силового агрегата.

Но условие количеством цилиндров и их расположением – необязательное. Встречаются 2-цилиндровые и 4-цилиндровые двигатели с V-образным или оппозитным положением цилиндров, а также 6-цилиндровые моторы с рядным расположением.

Используется два типа охлаждения, которые применяются на силовых установках – воздушное и жидкостное. От этого зависит конструктивная особенность блока. Блок с воздушным охлаждением менее габаритный и конструктивно проще, поскольку цилиндры не входят в его конструкцию.

Блок с жидкостным же охлаждением более сложен, в его конструкцию входят цилиндры, а поверх блока с цилиндрами расположена рубашка охлаждения. Внутри ее циркулирует жидкость, отводя тепло от цилиндров. При этом блок вместе рубашкой охлаждения представляют одно целое.

Сверху блок накрывается специальной плитой – головкой блока цилиндров (ГБЦ). Она является одной из составляющих, обеспечивающих закрытое пространство, в котором производится процесс горения. Конструкция ее может быть простая, не включающая дополнительные механизмы, или же сложная.

Кривошипно-шатунный механизм

Кривошипно-шатунный механизм, входящий в конструкцию мотора, обеспечивает преобразование возвратно-поступательного перемещения поршня в гильзе во вращательное движение коленвала. Основным элементом этого механизма является коленвал. Он имеет подвижное соединение с блоком цилиндров. Такое соединение обеспечивает вращение этого вала вокруг оси.

К одному из концов вала прикреплен маховик. В задачу маховика входит передача крутящего момента от вала дальше. Поскольку у 4-тактного двигателя на два оборота коленвала приходится только один полуоборот с полезным действием – рабочий ход, остальные же требуют обратного действия, которое и выполняется маховиком. Имея значительную массу и вращаясь, за счет своей кинетической энергии он обеспечивает провороты колен. вала во время подготовительных тактов.

К одному из концов вала прикреплен маховик. В задачу маховика входит передача крутящего момента от вала дальше. Поскольку у 4-тактного двигателя на два оборота коленвала приходится только один полуоборот с полезным действием – рабочий ход, остальные же требуют обратного действия, которое и выполняется маховиком. Имея значительную массу и вращаясь, за счет своей кинетической энергии он обеспечивает провороты колен. вала во время подготовительных тактов.

Окружность маховика имеет зубчатый венец, при помощи его выполняется запуск силовой установки.

С другой стороны вала размещается приводная шестерня масляного насоса и газораспределительного механизма, а также фланец для крепления шкива.

Этот механизм также включает шатуны, которые обеспечивают передачу усилия от поршня к коленвалу и обратно. Крепление к валу шатунов тоже производится подвижно.

Поверхности блока цилиндров, колен. вала и шатунов в местах соединения напрямую между собой не контактируют, между ними находятся подшипники скольжения – вкладыши.

Цилиндро-поршневая группа

Состоит данная группа из гильз цилиндров, поршней, поршневых колец и пальцев. Именно в этой группе и происходит процесс сгорания и передача выделяемой энергии для преобразования. Сгорание происходит внутри гильзы, которая с одной стороны закрыта головкой блока, а с другой – поршнем. Сам поршень может перемещаться внутри гильзы.

Чтобы обеспечить максимальную герметичность внутри гильзы, используются поршневые кольца, которые предотвращают просачивание смеси и продуктов горения между стенками гильзы и поршнем.

Поршень посредством пальца подвижно соединен с шатуном.

Газораспределительный механизм

В задачу этого механизма входит своевременная подача горючей смеси или ее составляющих в цилиндр, а также отвод продуктов горения.

У двухтактных двигателей как такового механизма нет. У него подача смеси и отвод продуктов горения производится технологическими окнами, которые проделаны в стенках гильзы. Таких окон три – впускное, перепускное и выпускное.

Поршень, двигаясь производит открытие-закрытие того или иного окна, этим и выполняется наполнение гильзы топливом и отвод отработанных газов. Использование такого газораспределения не требует дополнительных узлов, поэтому ГБЦ у такого двигателя простая и в ее задачу входит только обеспечение герметичности цилиндра.

У 4-тактного двигателя механизм газораспределения имеется. Топливо у такого двигателя подается через специальные отверстия в головке. Эти отверстия закрыты клапанами. При надобности подачи топлива или отвода газов из цилиндра производится открывание соответствующего клапана. Открытие клапанов обеспечивает распределительный вал, который своими кулачками в нужный момент надавливает на необходимый клапан и тот открывает отверстие. Привод распредвала осуществляется от коленвала.

ГРМ с ременным и цепным приводом

Компоновка газораспределительного механизма может отличаться. Выпускаются двигатели с нижним расположением распредвала (он находится в блоке цилиндров) и верхним расположением клапанов (в ГБЦ). Передача усилия от вала к клапанам производится посредством штанг и коромысел.

Более распространенными являются моторы, у которых и вал и клапана имеют верхнее расположение. При такой компоновке вал тоже размещен в ГБЦ и действует он на клапана напрямую, без промежуточных элементов.

Система питания

Эта система обеспечивает подготовку топлива для дальнейшей подачи его в цилиндры. Конструкция этой системы зависит от используемого двигателем топлива. Основным сейчас является топливо, выделенное из нефти, причем разных фракций – бензин и дизельное топливо.

У двигателей, использующих бензин, имеется два вида топливной системы – карбюраторная и инжекторная. В первой системе смесеобразование производится в карбюраторе. Он производит дозировку и подачу топлива в проходящий через него поток воздуха, далее уже эта смесь подается в цилиндры. Состоит такая система и топливного бака, топливопроводов, вакуумного топливного насоса и карбюратора.

То же делается и в инжекторных авто, но у них дозировка более точная. Также топливо в инжекторах добавляется в поток воздуха уже во впускном патрубке через форсунку. Эта форсунка топливо распыляет, что обеспечивает лучшее смесеобразование. Состоит инжекторная система из бака, насоса, расположенного в нем, фильтров, топливопроводов, и топливной рампы с форсунками, установленной на впускном коллекторе.

У дизелей же подача составляющих топливной смеси производится раздельно. Газораспределительный механизм через клапаны подает в цилиндры только воздух. Топливо же в цилиндры подается отдельно, форсунками и под высоким давлением. Состоит данная система из бака, фильтров, топливного насоса высокого давления (ТНВД) и форсунок.

Недавно появились инжекторные системы, которые работают по принципу дизельной топливной системы – инжектор с непосредственным впрыском.

Система отвода отработанных газов обеспечивает вывод продуктов горения из цилиндров, частичную нейтрализацию вредных веществ, и снижение звука при выводе отработанного газа. Состоит из выпускного коллектора, резонатора, катализатора (не всегда) и глушителя.

Система смазки

Система смазки обеспечивает снижение трения между взаимодействующими поверхностями двигателя, путем создания специальной пленки, предотвращающей прямой контакт поверхностей. Дополнительно осуществляет отвод тепла, защищает от коррозии элементы двигателя.

Состоит система смазки из масляного насоса, емкости для масла – поддона, маслозаборника, масляного фильтра, каналов, по которым масло движется к трущимся поверхностям.

Система охлаждения

Поддержание оптимальной рабочей температуры во время работы двигателя обеспечивается системой охлаждения. Используется два вида системы – воздушная и жидкостная.

Воздушная система производит охлаждение путем обдува цилиндров потом воздуха. Для лучшего охлаждения на цилиндрах сделаны ребра охлаждения.

В жидкостной системе охлаждение производится жидкостью, которая циркулирует в рубашке охлаждения с прямым контактом с внешней стенкой гильз. Состоит такая система из рубашки охлаждения, водяного насоса, термостата, патрубков и радиатора.

Система зажигания

Система зажигания применяется только на бензиновых двигателях. На дизелях воспламенение смеси производится от сжатия, поэтому такая система ему не нужна.

У бензиновых же авто, воспламенение выполняется от искры, проскакивающей в определенный момент между электродами свечи накаливания, установленной в головке блока так, что ее юбка находится в камере сгорания цилиндра.

Состоит система зажигания из катушки зажигания, распределителя (трамблера), проводки и свечей зажигания.

Электрооборудование

Обеспечивает это оборудование электроэнергией бортовую сеть авто, в том числе и систему зажигания. Этим оборудование также производится и запуск двигателя. Состоит оно из АКБ, генератора, стартера, проводки, всевозможных датчиков, которые следят за работой и состоянием двигателя.

Это и все устройство двигателя внутреннего сгорания. Он хоть и постоянно совершенствуется, однако принцип работы его не меняется, улучшаются лишь отдельные узлы и механизмы.

Современные разработки

Основной задачей, над которой бьются автопроизводители – это снижение потребление топлива и выбросов вредных веществ в атмосферу. Поэтому они постоянно улучшают систему питания, результатом является недавнее появление инжекторных систем с непосредственным впрыском.

Основной задачей, над которой бьются автопроизводители – это снижение потребление топлива и выбросов вредных веществ в атмосферу. Поэтому они постоянно улучшают систему питания, результатом является недавнее появление инжекторных систем с непосредственным впрыском.

Ищутся альтернативные виды топлива, последней разработкой в этом направлении пока является использование в качестве топлива спиртов, а также растительных масел.

Также ученые пытаются наладить производство двигателей с совершенно иным принципом работы. Таковым, к примеру, является двигатель Ванкеля, но особых успехов пока нет.

Устройство двигателя

Двигатель – энергосиловая машина, преобразующая какой-либо вид энергии в механическую работу. Еще двигатель называют “мотором”, что было позаимствовано из немецкого языка. Различают различные типы двигателей из которых широкое распространение получили двигатели внутреннего сгорания и электрические двигатели. Существует более подробная классификация двигателей внутреннего сгорания.

Двигатель – энергосиловая машина, преобразующая какой-либо вид энергии в механическую работу. Еще двигатель называют “мотором”, что было позаимствовано из немецкого языка. Различают различные типы двигателей из которых широкое распространение получили двигатели внутреннего сгорания и электрические двигатели. Существует более подробная классификация двигателей внутреннего сгорания.

Устройство двигателя внутреннего сгорания состоит из двух механизмов:

Неподвижные детали КШМ: блок цилиндров, головка цилиндров, картер маховика и сцепления, гильзы цилиндров, крышка блока, крепежные детали, кронштейны, прокладки.

Двигатель состоит также из пяти систем:

Поршневые двигатели внутреннего сгорания классифицируют по следующим признакам:

1) По назначению:

2) По способу осуществления рабочего цикла:

3) По способу смесеобразования: (внешнее и внутреннее)

4) По способу воспламенения:

5) вид применяемого топлива:

6) по числу цилиндров: одноцилиндровые и многоцилиндровые

7) по расположению цилиндров: однорядные, двухрядные,V-образные.

8) по способу наполнения свежим зарядом:

9) по охлаждению: жидкостное и воздушное

Для изучения общего устройства автомобиля и остальных его элементов заходите в раздел “Устройство и ремонт автомобиля“.

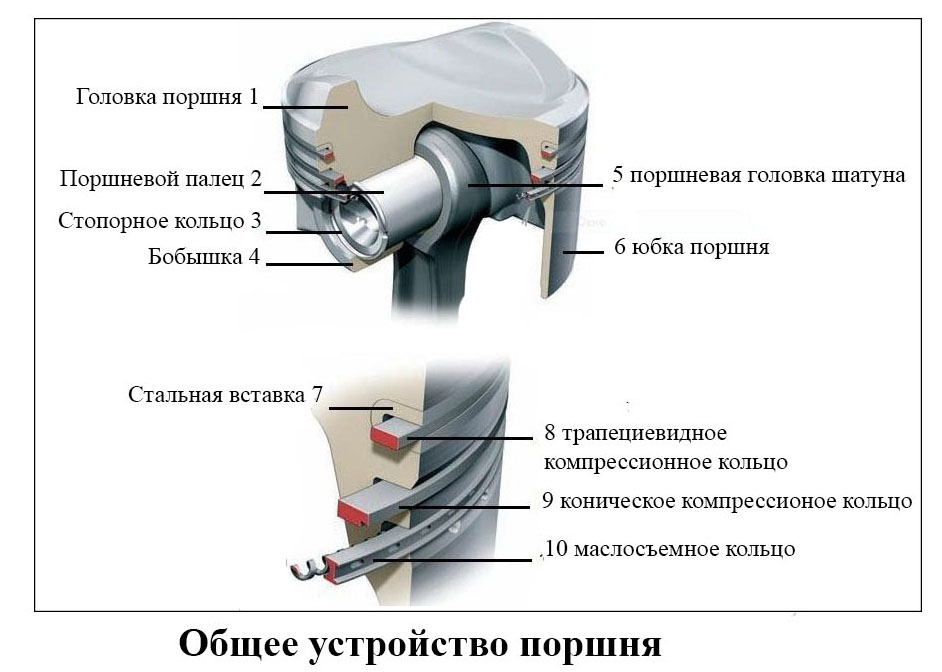

Устройство поршня

Устройство поршня

Поршень является основной деталью поршневых двигателей внутреннего сгорания. Поршень служит для восприятия и преобразования энергии сжатого газа в энергию поступательного движения. Поршень, как правило, имеет цилиндрическую форму. Во врем я работы двигател я поршень совершает возвратно поступательное движение внутри цилиндра.

Основные функции поршн я :

Поршень двигателя состоит из трех основных частей:

Днище поршня (воспринимает газовые силы и тепловую нагрузку);

Уплотняющая часть поршня (поршневые кольца, которые препятствуют прорыву газов в картер и передают большую часть тепла от поршня цилиндру двигателя);

Направляющая часть поршня (юбка) — поддерживает положение поршня и передаёт боковую силу на стенку цилиндра.

В обиходе автомобилистов часто встречается такое название, как головка поршня. Головкой поршня называют днище поршня с его уплотняющей частью.

Днище поршня

Основная рабочая поверхность детали, которая вместе со стенками гильзы цилиндров и головкой блока формирует камеру сгорания, в которой и происходит сгорание горючей смеси. Днище поршня может иметь различную конструкцию в зависимости от типа и особенностей двигателя.

Виды поршней

В двухтактных двигателях применяются поршни со сферической формой днища, что приводит к повышению эффективности наполнения камеры сгорания горючей смесью и улучшает отвод отработанных газов.

В четырехтактных бензиновых двигателях днище имеет плоскую или вогнутую форму. Углубления – выемки служат для улучшения смесеобразования и уменьшают вероятность столкновения поршня с клапаном.

В дизельных моторах углубления в днище более габаритные и имеют различные формы. Такие выемки называют поршневой камерой сгорания. В процессе работы в поршневых камерах сгорания создаются завихрения, которые способствуют улучшению качества смешивания топлива с воздухом.

Уплотняющая часть поршня

Уплотняющая часть поршня предназначена для установки компрессионных и маслосъемных колец, которые предназначены для устранения зазора между поршнем и стенкой гильзы цилиндров.

Юбка поршн я

Юбка я в л я етс я направл я ющей поршня, обеспечива ет только возвратно-поступательное движение детали.

Устройство 8-клапанного двигателя

Устройство 8-клапанного двигателя

8 клапанные двигатели чаще всего устанавливаются на бюджетных, недорогих моделях автомобилей. В каждом цилиндр имеется по одному отверстию для впуска топливовоздушной смеси, и по одному – для выпуска отработанных газов. Кроме того 8 клапанные двигатели имеют лишь один распределительный вал, приводится который от ременной или цепной передачи. Преимущество 8 клапанного двигателя в простоте конструкции, а следовательно ремонт 8 клапанного двигателя обойдется недорого.

Производители 8 клапанных двигателей всегда стараются сэкономить на производстве, например благодаря использованию схемы с ручной регулировкой тепловых зазоров , и такие двигатели, как в ы поняли, не оборудуются гидрокомпенсаторами. Это в коей-то мере можно назвать преимуществом, ведь такие двигатели не так восприимчивы к некачественному топливу. В 8 клапанном моторе, по сравнению с 16 клапанным не надо бояться обрыва ремня ГРМ, так как наличие специальных выемок в поршнях предотвращают серьезные повреждение силового агрегата, как это произошло бы в 16 клапанном двигателе. Но за счет того, что в 16 клапанном двигателе клапанов по 4 на каждый и два распредвала, он более экономичный, в плане расхода топлива, хоть и отличается более сложной конструкцией.

В 16 клапанном двигателе процессы сгорания проходят намного эффективней, что позволяет увеличить мощность до 15-20%, в сравнении с 8-клапанными моторами. Хочется отметить, что в автомобилях с 16 клапанном двигателем улучшается комфорт передвижения, снижается интенсивность шума и вибраций. Запасом хода 8-ми клапанные и 16-клапанные двигатели практически не отличаются.

Проще говоря, чем больше количество движущихся элементов, тем больше вероятность поломки. Если автомобиль вам нужен для спокойной, умеренной езды по городу, тогда 8-клапанный двигатель, то что вам нужно.

Двигатель с 16-ю клапанами более приемистый, на нем можно разогнаться, но на это придется немного потратиться. Возможность тюнинга двигателя в 16 клапанном двигателе более предпочтительна, так как у 16-клапанных двигателей впускной и выпускной тракты разнесены по разные стороны головки, что значительно облегчает монтаж впускных и выпускных коллекторов. Кроме того, сама головка блока цилиндров имеет больший потенциал для совершенствования. 8-клапанные двигатели тоже можно тюнинговать, но тюнинг 8 ми клапанного потребует больше сил и времени.

Какой двигатель лучше 8 клапанный или 16 клапанный

Принцип работы 8 клапанного и 16 клапанного двигателей одинаковый, отличие лишь в совершенствовании газораспределительного механизма. 8 клапанный механизм проще по конструкции, а у 16 клапанного значительные конструктивные преимущества.

Преимущества 16 клапанного двигателя

16 клапанный двигатель более мощный, в тоже время экономичнее, динамичный при разгоне, не требуется ручная регулировка клапанов, меньше шум и вибрация. Но, что следует отметить, 16 клапанный двигатель более дорогой в ремонте обслуживании.

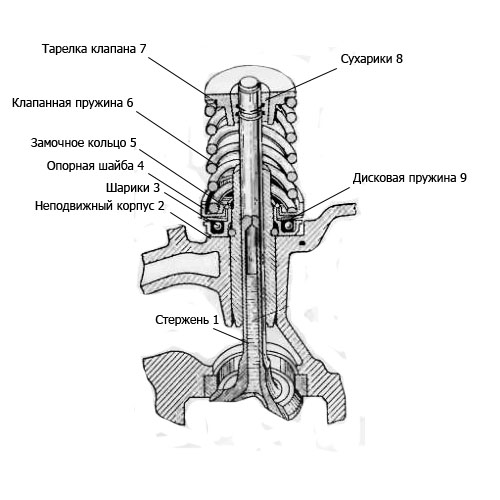

Механизм вращения клапана, устройство и назначение механизма вращения клапана

Механизм вращения клапана, устройство и назначение механизма вращения клапана

На некоторых двигателях применяется механизм вращения клапана, задача которого проворачивать клапан, чем и препятствует образованию нагара на посадочной поверхности тарелки клапана. Применение вращательного механизма обеспечивает длительную работу клапанов и их равномерное изнашивание.

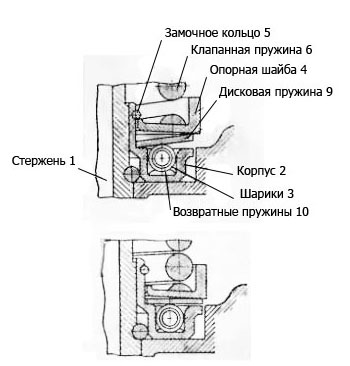

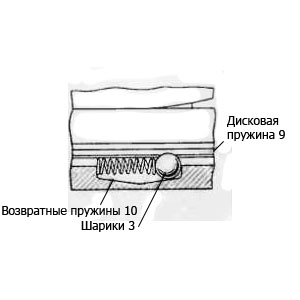

Устройство механизма вращения клапана

Механизм вращения клапана состоит из: неподвижного корпуса 2 в наклонных канавках которого расположены пять шариков 3 с возвратными пружинами 10, дисковой пружины 9 и опорной шайбы 4 с замочным кольцом 5. Механизм устанавливается в расточке, сделанной в головке цилиндров под опорной шайбой 4 клапанной пружины 6, закрепляемой на стержне 1 с помощью сухариков 8 и тарелки 7. При закрытом клапане давление на дисковую пружину 9 сравнительно невелико, и она выгнута наружным краем вверх, а внутренним краем опирается в заплечик корпуса 2. Шарики 3 отжаты пружинами 10 в исходное положение.

В момент открытия клапана давление клапанной пружины на опорную шайбу 4 возрастает; под действием этого давления дисковая пружина 9, выпрямляясь, передает давление на шарики 3 и вызывает их перемещение в конечное положение. Вместе с шариками перемещаются дисковая пружина с опорной шайбой, клапанная пружина и клапан. Когда клапан закрывается, давление на дисковую пружину 9 уменьшается, и она, выгибаясь, вновь касается своим внутренним краем заплечиков корпуса 2, освобождая тем самым шарики 3. Шарики под действием возвратных пружин перемещаются в исходное положение. Таким образом, при каждом открытии клапана происходит его поворот на некоторый угол. (При номинальном скоростном режиме клапаны совершают 20—40 об/мин.)

В момент открытия клапана давление клапанной пружины на опорную шайбу 4 возрастает; под действием этого давления дисковая пружина 9, выпрямляясь, передает давление на шарики 3 и вызывает их перемещение в конечное положение. Вместе с шариками перемещаются дисковая пружина с опорной шайбой, клапанная пружина и клапан. Когда клапан закрывается, давление на дисковую пружину 9 уменьшается, и она, выгибаясь, вновь касается своим внутренним краем заплечиков корпуса 2, освобождая тем самым шарики 3. Шарики под действием возвратных пружин перемещаются в исходное положение. Таким образом, при каждом открытии клапана происходит его поворот на некоторый угол. (При номинальном скоростном режиме клапаны совершают 20—40 об/мин.)

Клапаны, устройство и назначение клапана

Клапаны, устройство и назначение клапана

Кла́пан — это устройство, предназначенное для открытия, закрытия, а также регулирования потока горючей смеси, которая попадает в цилиндры двигателя и выпуска отработавших газов.

Для нормальной работы четырехтактного двигателя требуется, как минимум, по два клапана на каждый цилиндр — впускной клапан и выпускной клапан. В данный момент широкое распространение получили клапаны тарельчатого типа со стержнем. Для качественного наполнения цилиндра горючей смесью диаметр тарелки впускного клапана делается немного больше, чем у выпускного.

Из чего изготавливают клапана

Седла клапанов изготавливаются из чугуна или стали, затем запрессовываются в головку блока цилиндров. Клапаны во время работы двигателя подвержены значительным механическим и тепловым нагрузкам, поэтому необходимо подбирать специальный сплав для изготовления детали.

Клапана для высокофорсированных двигателей должны хорошо охлаждаться, поэтому в них применяют клапаны с полым стержнем, с наполнением натрия внутри. При достижении рабочей температуры натрий плавится и начинает перетекать от тарелки клапана, к стержню равномерно распределяя тепло. Для равномерности теплопередачи и уменьшения нагара на фасках клапана применяют механизмы вращения клапана.

Виды ГРМ

Существуют следующие виды газораспределительных механизмов: нижнеклапанный ГРМ и верхнеклапанный ГРМ. Сегодня, на современных автомобилях, используются только верхнеклапанные ГРМ, когда клапаны располагаются в головке цилиндров.

Клапан удерживается в закрытом состоянии с помощью клапанной пружины, а открывается при нажатии на стержень клапана. Клапанные пружины должны иметь определенную жесткость (оптимальную, чтобы не увеличивать ударную нагрузку на седло клапана) для гарантированного закрытия клапана во время работы.

Чтобы снизить потери на трение в ГРМ применяют ролики, которые установлены на рычагах и толкателях привода клапанов. Применение роликов в клапанном механизме заменяет трение скольжения, на трение качение, что значительно уменьшает потери на привод клапанов.

При открытии впускного клапана проходит топливно-воздушная смесь (или воздух) наполняя цилиндр двигателя. Чем больше площадь проходного сечения, тем полнее заполнится цилиндр, что приводит к повышению выходных показателей цилиндра при рабочем ходе. Для улучшения очистки цилиндров от продуктов сгорания увеличивают диаметр тарелки выпускного клапана. Правда, размеры тарелок клапанов ограничены размером камеры сгорания, выполненной в головке цилиндров. Многое также зависит от регулировки клапанов.

Mercedes выпускает двигатели, которые имеют по три клапана на цилиндр, два впускных и один выпускной, с двумя свечами зажигания (по одной с каждой стороны от выпускного клапана).

Существует практика использования даже 5 клапанов на цилиндр (3 впускных и 2 выпускных). Такой технологией практикует автомобильная группа Volksvagen-Audi, но при этом значительно усложняется привод клапанного механизма.

Блок цилиндров двигателя

Блок цилиндров двигателя

Блок цили́ндров — неподвижная, цельная деталь кривошипно-шатунного механизма (далее КШМ), которая объединяет собой цилиндры двигателя. Изготавливается методом отлива из чугуна. Иногда блок цилиндров отливают из литейных алюминиевых, а также магниевых сплавов. В блоке цилиндров устанавливается коленчатый вал на специальные опорные поверхности. Верхняя часть блока цилиндров закрывается головкой блока цилиндров. А снизу к блоку цилиндров крепится картер. Блок цилиндров основная деталь двигателя, к которой крепятся другие детали двигателя.

Двигатели с блоком цилиндров имеют водяную (жидкостную) систему охлаждения, а полости, по которым циркулирует охлаждающая жидкость, называются рубашкой охлаждения двигателя.

Материал изготовления блока цилиндров и гильз цилиндров

В зависимости от рабочего объёма и других технических и эксплуатационных характеристик, назначения, существует несколько вариантов компоновки (расположения цилиндров двигателя), а также несколько материалов для изготовления блока и цилиндра.

Так как в цилиндре возникают условия переменных давлений в надпоршневой полости, внутренняя поверхность стенок цилиндров соприкасается с пламенем и горячими газами (температура которых составляет от 1500—2500 °С), такая деталь должна изготавливаться из высокопрочных материалов с большой механической прочностью. Скорость скольжения поршневых колец по стенкам цилиндров достаточно большая от 12 до 15 м/сек, поэтому внутренние стенки цилиндра должны иметь повышенную жесткость. В этом случае увеличится срок службы цилиндра (гильзы цилиндра) и деталь будет более устойчива к разным видам износа (абразивным, коррозийным и эрозийным). Если поверхность блока цилиндров износилась выше допустимых пределов (что определется методом дефектации блока цилиндров), необходимо провести ремонт блока цилиндров.

Если нет ограничений по массе двигателя, например тракторный двигатель, то блок цилиндров изготавливается из перлитного чугуна.

На транспортных двигателях, где есть ограничения по массе, применяю более легкие алюминиевые и магниевые сплавы для изготовления блока цилиндров.

Преимущества блоков цилиндров из серого чугуна:

Недостатки чугунов

Главный недостаток чугуна большая масса (плотность выше в 2,7 раза), и меньшая теплопроводность.

Блоки цилиндров из алюминия

Алюминиевые сплавы более дорогие, но алюминиевые блок цилиндров имеют гораздо меньшую массу. Алюминиевые сплавы имеют ряд особенностей, которые следует учитывать при изготовлении и эксплуатации блоков цилиндров.

Источник https://avtoinstruktor199.ru/news/dvigatel-vnutrennego-sgoraniya-ustrojstvo-i-princzip-rabotyi/

Источник https://bazstroi.ru/dvigatel-avtomobilya-i-ego-ustroystvo-kratko/

Источник

Источник