Колеса для полуприцепов

Выбор колес для полуприцепов напрямую влияет на сохранность, скорость и удобство при доставке грузов. Современный рынок предлагает массу вариантов на выбор: с хорошим сцеплением, оптимизацией, термо- и износостойкостью.

Общая характеристика колес для полуприцепа

Подбирать эту важную деталь конструкции необходимо исходя из целей эксплуатации и качества дорог, по которым будет передвигаться транспорт.

По виду протекторов определяют категорию шин:

- Дорожные.

- Универсальные.

- Повышенной проходимости.

Резина на полуприцеп должна подбираться тщательно и в соответствии с техническими требованиями. Нельзя устанавливать на одной оси шины с разными назначениями и рисунками протекторов. Детальнее читайте ЗДЕСЬ.

Разделение шин для полуприцепов по профилю:

- Широкопрофильные.

- Низкопрофильные.

- Сверхнизкопрофильные.

Дополнительная информация! Важно иметь одинаковый типоразмер колес на буксирующем автомобиле и полуприцепе. В таком случае вес груза распределяется равномерно. Также, чем тяжелее конструкция, например, полуприцеп кроне sdp 27, тем шире колеса потребуются.

Количество и диаметр

Грузовые шины для полуприцепов – важнейший элемент безопасности транспортного средства.

Они разделяются на 2 группы:

- С плоским ободом различной конструкции – двух- или трехсоставные.

- По типу герметизации – камерные, бескамерные.

От длины, назначения, грузоподъемности и количества осей зависит число колес на одном полуприцепе.

Посадочный диаметр для колеса на полуприцепе – 22,5″. Супертяжеловозы комплектуются колесами 445/45R19,5. Стандартные размеры колес на полуприцепы 385/65R22,5 или 385/55R22,5. В народе их называют «батон».

Например, трехосный изотермический полуприцеп «Крона» с пневматической подвеской и дисковыми тормозами комплектуется 6 колесами 385/65R22,5.

Детальная инструкция видна на видео:

Разновидности дисков

Далеко не маленький вес, надо сказать, имеют и диски, отвечающие за стабильность и поведение транспорта на дороге. От них зависит прочность и устойчивость грузовиков.

- Стальные. Такими дисками авто выходят оснащенными с заводов. Они не поддаются большой деформации и легко восстанавливаются. Их недостаток – большая масса, низкая точность изготовления, невысокая устойчивость к коррозии.

- Легкосплавные диски изготавливаются из прочных металлов с малым весом. Такой состав обеспечивает большой срок использования и теплоотвод от тормозных углов. Диски из легких сплавов изготавливаются двумя методами: литье и ковка.

Ротация колес

Существует примерная схема для перестановки колес на полуприцепе, следуя которой, можно правильно их переставлять.

Для этого необходимо периодически осматривать шины на предмет износа протекторов и вовремя менять их местами.

Схема позволит планомерно отслеживать выполненные перестановки, не допуская быстрого износа.

Если шины уже не подлежат простой ротации, то необязательно сразу покупать новый комплект. Современные технологии предлагают эффективное восстановление шин и протекторов, так что в первую очередь стоит попробовать воспользоваться этим вариантом в целях экономии.

Как заменить колесо самостоятельно

Для такой процедуры понадобится:

- Редукторный баллонный ключ-гайковерт.

- Домкрат на 20 тонн.

- Монтажка.

Работа предполагает следующий алгоритм действий:

- Открутить с крепления и перекатить запасное колесо до необходимого места.

- С помощью домкрата поднять полуприцеп на нужную высоту.

- Открутить все гайки и снять пострадавшее колесо со шпилек, откатить.

- Новое колесо поднять и доставить к месту непосредственной замены.

- Используя технику рычажного давления, приподнять и надеть колесо на шпильки.

- Затянуть обратно гайки.

- Пробитое колесо повесить на кронштейн на место «запаски».

Детальная инструкция видна на видео:

Шины для полуприцепов

Полуприцепы в основном эксплуатируются в магистральной и межрегиональной перевозке.

Поэтому шины для полуприцепов должны соответствовать следующим требованиям:

- Высокая несущая способность.

- Оптимальный срок использования.

- Отличные показатели курсовой устойчивости при движении и торможении.

- Должны иметь усиленные ребра жесткости боковых частей.

- Широкая площадь протектора с особым рисунком, усиливающим сцепление.

Требования

Характеристика грузовой шины по ГОСТу:

- Шина маркирована.

- Категория скорости, указанная на шине, должна строго соответствовать или превышать максимальную конструктивную скорость автомобиля.

- Максимальная масса транспорта и груза не должна превышать по массе указанных на маркировке параметров.

- Шина должна соответствовать размерности колес и рекомендациям по эксплуатации транспорта.

- У автомобилей с двухскатными колесами парные должны совпадать вентильными отверстиями для возможности свободного доступа во время подкачки и проверки давления.

Для грузовых авто с шасси допустимой массой от 3,5 до 12 тонн, а также для транспорта весом и грузоподъемностью от 12 тонн, их прицепов и полуприцепов остаточная высота протекторов должна соответствовать 1 мм.

Классификация

Грузовые шины классифицируются исходя из особенностей рисунка протектора:

- На рулевую ось – особая конструкция дает возможность оперативно реагировать на движение руля.

- На ведущую ось – позволяет транспорту эффективно взаимодействовать с дорожным покрытием.

- Для прицепов устанавливаются на ведомую ось.

- Универсальные – могут допускаться для установки как на рулевой оси, так и на ведущей.

Кстати! По условиям эксплуатации шины делятся на шоссейные, региональные, зимние, городские, строительные и внедорожные.

Маркировка

Грузовая автошина маркируется сбоку. Надпись указывает информацию о применимости и конструктивные особенности.

Например: 315/80 R 22.5 154/150 K.

- 315 – номинальная ширина профиля в мм.

- /80 – серия (отношение высоты профиля шины к его ширине).

- R – тип конструкции шины (радиальная или диагональная).

- 22,5 – посадочный диаметр в дюймах.

- 154/150 – индекс нагрузки.

- K – символ скорости.

Кроме этих данных, указываются:

- 18, 16, 14, 12 – норма слойности; грузоподъемность покрышки.

- Tubeless – конструкция шины (бескамерная).

- 157/142 – индекс нагрузки. 157 – максимальная нагрузка при установке одного колеса, 142 – двухскатный вариант.

- DOT – сертификат качества, выдаваемый в США.

- REGROOVABLE – возможность повторной нарезки.

- 11,00–22,5 – 11 (ширина резины в дюймах); 00 (соотношение ширины и высоты профиля, в данном случае 100); 22,5 (диаметр диска).

Категории грузовых шин маркируют: Т – для полуприцепов, D – ведущих колес и F – рулевых, а Z – остальные.

Как выбрать

При выборе шин для полуприцепов обычно учитывают 4 основных фактора:

- Протекторы.

- Дорожные условия.

- Масса и грузоподъемность.

- Ось.

Где приобрести

Купить колеса на полуприцеп можно, просто посетив интернет-страницы оптовых поставщиков, или в дилерских центрах производителей. Узнать, сколько будет стоить, тоже нетрудно. Лучше всего – созвониться с продавцами по указанным номерам на сайтах и узнать подробности и условия приобретения. Сложно найти грамотные отзывы о предлагаемых моделях колес.

К сведению! Стоимость самой недорогой грузовой шины европейских производителей начинается от 16 000 руб. Примерная цена китайских аналогов от 4900 рублей.

Колеса грузовых авто испытывают внушительные нагрузки ежедневно. А пробег у них исчисляется шестизначным количеством километров. Поэтому правильный выбор шин позволит водителям значительно повысить технические параметры транспорта и получить должный уровень комфорта, улучшение управляемости и экономию топлива.

Отметим, самой дешевой частью конструкции будет являться ступица полуприцепа маз.

Шины автомобилей и прицепов к ним

Обозначение номинального посадочного диаметра обода

Корректирующая масса, г, не более

Радиальные шины всех размеров

Диагональные и диагонально-опоясанные шины всех размеров

5.2.9 Колебания радиальной и боковой сил радиальной шины с металлокордным брекером за счет неоднородности должны быть не более 2,5 % максимально допустимой нагрузки на шину для шин, поставляемых на комплектацию нового транспортного средства; для остальных шин — 3,5 %.

5.2.10 Конусный эффект радиальной шины с металлокордным брекером, поставляемой на комплектацию нового транспортного средства, должен быть не более 2 % максимально допустимой нагрузки на шину.

5.2.11 Энергия разрушения шины должна быть не менее значения, указанного в приложении Б.

5.2.12 Сопротивление сдвигу борта бескамерной шины с полки обода должно быть, не менее:

— 6,7 кН (680 кгс) — при ширине профиля менее 152 мм;

— 8,9 кН (907 кгс) — при ширине профиля от 152 до 202 мм;

— 11,1 кН (1134 кгс) — при ширине профиля свыше 202 мм.

5.2.13 Коэффициент сопротивления качению шины должен быть, не более:

— радиальной — 0,015;

— диагональной — 0,030.

5.2.14 Шина должна соответствовать требованиям ГОСТ Р 41.30 в части испытания ее на безотказность в зависимости от нагрузки и скорости.

5.2.15 Шина должна иметь не менее шести поперечных рядов индикаторов износа, расположенных по окружности примерно на одинаковом расстоянии друг от друга в канавках средней зоны беговой дорожки протектора.

Индикаторы должны быть выполнены так, чтобы исключалась возможность спутать их с мостиками резины между ребрами или шашками беговой дорожки протектора. Высота индикаторов износа на шине должна быть мм.

Допускается высота индикатора износа мм до замены действующего парка пресс-форм.

5.2.16 Радиальное и боковое биения шины должны соответствовать значениям, приведенным в таблице 2.

Обозначение номинального посадочного диаметра обода

Радиальные шины всех размеров

Диагональные и диагонально-опоясанные шины всех размеров

Номинальные посадочные диаметры всех применяемых ободьев

5.3 Комплектность

5.3.1 В комплект камерной шины входит покрышка и камера с вентилем, снабженным колпачком или колпачком-ключиком, в комплект бескамерной шины — покрышка.

5.3.2 По согласованию с потребителем допускается поставлять отдельно покрышки и камеры.

5.4 Маркировка

5.4.1 На бескамерную шину (покрышку камерной шины) должна быть нанесена следующая обязательная маркировка:

— товарный знак и(или) наименование предприятия-изготовителя;

— наименование страны-изготовителя на английском языке;

— обозначение шины;

— торговая марка (модель шины);

— индекс несущей способности для максимально допустимой нагрузки;

— индекс категории скорости.

Маркировка шин, пригодных для скоростей свыше 300 км/ч, — в соответствии с ГОСТ Р 41.30 (3.1.4.1);

— «TUBELESS» — для бескамерной шины;

— «REINFORCED» или «EXTRA LOAD» — для усиленной шины;

— «M+S» или «M&S», или «M.S» — для зимней шины;

— дата изготовления из четырех цифр (две первые цифры указывают неделю года, две последние — год изготовления);

— «REGROOVABLE» — для шины, имеющей возможность углубления рисунка протектора методом нарезки;

— знак официального утверждения «Е» с указанием номера официального утверждения и страны, оформившей одобрение типа пневматической шины;

— национальный знак соответствия при сертификации шины (допускается указывать только в сопроводительной технической документации);

— знак направления вращения (для направленного рисунка протектора);

— «TWI» или «А», либо иной символ в плечевой или других зонах протектора, указывающий расположение индикаторов износа протектора;

— «ВД» — на шине для МО.

5.4.2 Расположение обязательной маркировки на шине — по ГОСТ Р 41.30.

5.4.3 На бескамерную шину (покрышку камерной шины) для МО наносят порядковый номер оттиском от жетона или другим способом, обеспечивающим его сохранность в течение гарантийного срока службы.

5.4.4 Допускается наносить на покрышку в дополнение к перечисленной в 5.4.1 маркировку по усмотрению изготовителя или по требованию потребителя, в том числе:

— обозначение настоящего стандарта (без года утверждения);

— «All seasons» — для всесезонных шин;

— пиктограмму «снежинка» -для зимних шин;

— порядковый номер, балансировочную метку, штамп технического контроля и др.

При отнесении бескамерной шины к камерной надпись «TUBELESS» удаляют.

5.4.5 На камеру наносят следующую маркировку:

— обозначение камеры;

— товарный знак и (или) наименование предприятия-изготовителя;

— дату изготовления из четырех цифр (две первые цифры указывают неделю года, две последние — год изготовления).

Допускается дополнительно наносить маркировку по усмотрению изготовителя или по требованию потребителя, в том числе:

— штамп технического контроля;

— «ВД» — на камере для МО;

— обозначение «БК» — для камер из бутилкаучука.

5.4.6 Маркировку на покрышку и камеру наносят оттиском гравировки от пресс-формы или жетона.

Обозначения «БК» и «ВД» на камере, дату изготовления и штамп технического контроля наносят стойкой краской, хорошо различимой на поверхности камеры.

Обозначение «ВД» на покрышку наносят оттиском от жетона или стойкой краской, хорошо различимой на поверхности изделия шрифтом № 10 по ГОСТ 2.304.

5.5 Упаковка

Упаковка шин — по ГОСТ 24779.

6 Правила приемки

7 Методы испытаний

8 Транспортирование и хранение

9 Указания по эксплуатации

10 Гарантии изготовителя

Обозначение профиля обода

Размеры шин (обычных) на рекомендуемом ободе, мм

Экономичная нагрузка на шину и давление в шине, соответствующее нагрузке

Наружный диаметр, (пред. откл. ± 1 %)

Ширина профиля, не более

Статический радиус (пред. откл. ± 1 %)

Радиус качения (справочный)

Давление, МПа (кгс/см 2 )

1 Допускается изменять наружный диаметр и статический радиус на 1,5 % номинального значения для шин иных категорий использования.

3 Экономичная нагрузка составляет 85 % — 88 % максимально допустимой нагрузки, обеспечивает оптимальную работоспособность шин и комфортабельность езды.

4 Ширина профиля шин приведена при измерении на рекомендуемом ободе. При монтаже на допускаемый обод ширина профиля изменяется на 40 % разности ширины двух ободьев.

Обозначение шин (в том числе бескамерных, отнесенных к камерным)

Двойная толщина стенки камеры, мм, не менее

из каучуков общего назначения

155-13/6,15-13, 155/80R13, 155/70R13, 165/70R13

155-13/6,15-13, 155/70R13 165-13/6,45-13, 185/65R13, 165/80R13, 165/70R13 185/70R13

155-13/6,15-13, 165-13/6,45-13, 175-13/6,95-13 165/80R13, 175/80R13 175/70R13

155-13/6,15-13, 165-13/6,45-13, 165/80R13

185-14/7,35-14 205/70 R14

185-14/7,35-14 185/70R14 205/70 R14

165/80R14 175/70R14 185/70 R14

Энергия разрушения, Дж, не менее

с вискозным кордом

с кордом из синтетических волокон

1 Нагрузка на шину, кН (кгс), не более

2 Относительная погрешность задания нагрузки на шину, %

3 Предел измерения колебаний радиальной и боковой сил, кН (кгс), не более

4 Погрешность измерения колебаний сил, Н (кгс)

5 Диаметр барабана, мм

6 Частота вращения шин при измерениях, мин -1

7 Радиальное и боковое биения посадочных поверхностей обода, мм, не более

8 Погрешность измерения давления воздуха в шине манометром по ГОСТ 2405, кПа (кгс/см 2 ), не более

В.3.1.2 Измерительная система оборудования должна обеспечивать автоматическую обработку и фиксирование результатов измерений при необходимости их регистрации.

В.3.2 Подготовка к испытанию

В.3.2.1 При выборочном контроле шин подготовку к испытанию проводят в соответствии с ГОСТ 27704, при этом шина должна храниться в вертикальном положении на стеллажах или ровном полу.

В.3.2.2 При сплошном контроле, выполняемом в технологическом процессе изготовления шин, подготовку шин к испытанию не проводят.

В.3.3 Проведение испытания

В.3.3.1 Шину (покрышку камерной шины) монтируют на соответствующий обод (адаптер) испытательного стенда. Плотная посадка шины на обод достигается подачей в полость шины воздуха давлением, превышающим заданное не более чем в два раза, или обкаткой в течение 5-10 с с частотой вращения 20-80 мин-1.

В.3.3.2 В шине устанавливают давление воздуха 200 кПа (2,0 кгс/см2) и прижимают к барабану стенда усилием, составляющим 70 % максимально допустимой нагрузки на шину, при этом значение нагрузки округляют до кратного 5. При этой нагрузке фиксируют расстояние между осями барабана и колеса, проводят обкатку шины и регистрируют результаты измерения изменения радиальной и боковой сил.

8.3.3.3 Измеряют колебания сил при вращении шины в обе стороны.

8.3.3.4 В случае необходимости уточнения результатов измерения проводят последовательно не менее 10 измерений (включая первоначальное) при обязательном монтаже шины на обод.

В.3.4 Обработка результатов

За результат измерения принимают вычисленные измерительной системой стенда значения:

— радиальной и боковой сил как наибольшую разность между максимальным и минимальным значениями радиальной (боковой) реакции по результатам вращения шины в обе стороны;

— конусного эффекта как полусуммы средних значений боковых реакций за один оборот в прямом и обратном направлениях вращения шины.

Результат испытания оформляют протоколом.

В.4 Определение сопротивления сдвигу борта бескамерных шин с полки обода

Метод заключается в определении усилия, при котором происходит сдвиг борта шины с полки обода при приложении сторонней силы.

В.4.1 Аппаратура

В.4.1.1 Устройство для определения сопротивления сдвигу борта шины с полки обода должно обеспечивать:

— создание нагрузки не менее 9800 Н (1000 кгс);

— скорость перемещения упора от 20 до 50 мм/мин;

— регистрацию усилия, приложенного к шине с указанием максимального значения. Относительная погрешность регистрации усилия — ±1 %.

В.4.1.2 Испытательный обод, размеры которого должны соответствовать указанным в настоящем стандарте.

В.4.1.3 Манометр по ГОСТ 2405, обеспечивающий погрешность измерения не более 6 кПа (0,06 кгс/см2).

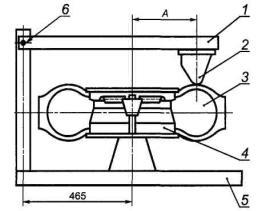

В.4.1.4 Устройство для определения сопротивления сдвигу борта бескамерной шины с полки обода

Схема устройства приведена на рисунке В.1.

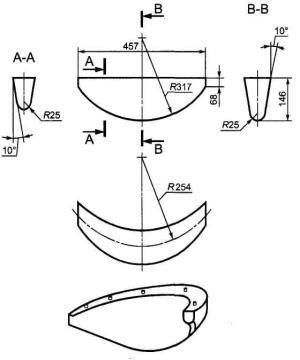

Размеры специального упора приведены на рисунке В.2.

1 — подвижный рычаг; 2 — специальный упор; 3 — шина; 4 — обод; 5 — неподвижная плита (основание); 6 — ось поворота рычага

Рисунок В.1 — Схема устройства для определения сопротивления сдвигу борта бескамерных шин с полки обода

Рисунок В.2 — Специальный упор

Обозначение номинальной ширины профиля шины

Высота профиля шины Н, мм, для серии

Обозначение номинального диаметра обода

Номинальный посадочный диаметр обода Dr, мм

В.4.3.3 Измеряют давление воздуха в шине и при необходимости корректируют до значения, указанного в В.4.2.5, не раньше чем за 15 мин до проведения испытаний.

В.4.3.4 Воздействие упора на боковину с возрастающей силой проводят до сдвига борта шины с полки обода или достижения нормативного значения усилия. Сдвиг борта шины с полки обода характеризуется резким падением регистрируемого усилия.

В.4.3.5 Измерения проводят последовательно в отмеченных сечениях. Перед каждым измерением контролируют давление воздуха в шине по В.4.2.5.

В.4.4 Обработка результатов

За результат испытания принимают минимальное значение измерений по В.4.3.5.

Результат испытания оформляют протоколом.

В.5 Определение энергии разрушения пневматической шины

Энергию разрушения шин определяют методом вдавливания цилиндрического стального плунжера диаметром 20 мм с полусферической головкой в ребро рисунка протектора шины.

В.5.1 Аппаратура

В.5.1.1 Устройство для определения энергии разрушения должно обеспечивать:

— создание нагрузки не менее 19,6 кН (2000 кгс);

— диаметр плунжера (20 ±0,2) мм;

— скорость перемещения плунжера (50,0 ± 2,5) мм/мин;

— регистрацию усилия, приложенного к шине;

— регистрацию глубины проникания плунжера.

Приведенная погрешность измерения разрушающей нагрузки не должна быть более 2 %. Погрешность измерения перемещения плунжера — 1 мм.

В.5.1.2 Посадочный диаметр и ширина ободьев, применяемых при испытании шин, должны соответствовать требованиям настоящего стандарта.

Измерение давления воздуха в шине проводят манометром по ГОСТ 2405 с погрешностью не более 6 кПа (0,06 кгс/см2).

В.5.2 Подготовка к испытанию

В.5.2.1 Подготовку шины к испытанию, включающую осмотр и выдержку перед испытанием, проводят по ГОСТ 27704.

В.5.2.2 Шину монтируют на обод. Для более плотной посадки борта шины на полку обода во время монтажа следует обеспечить двукратное увеличение давления воздуха в шине по сравнению с максимально допустимым для данного вида шины, но не более 1200 кПа (12 кгс/см2).

В.5.2.3 В шине устанавливают давление воздуха на 60 кПа (0,6 кгс/см2) меньше, чем соответствующее максимально допустимой нагрузке.

Бескамерные шины можно испытывать с камерами.

В.5.3 Проведение испытаний

В.5.3.1 Испытания проводят при температуре (25 ±10) °С.

В.5.3.2 Шину устанавливают на стенд. Плунжер вдавливают в ребро (шашку) рисунка протектора перпендикулярно к поверхности ребра как можно ближе к средней линии беговой дорожки протектора.

Следует избегать попадания плунжера в канавку рисунка протектора.

В.5.3.3 Вдавливание плунжера проводят до разрушения шины или упора плунжера в обод в пяти местах, равномерно расположенных по окружности шины. Перед каждым измерением контролируют давление воздуха в шине.

Фиксируют в момент разрыва шины или упора плунжера в обод силу и глубину проникания плунжера.

В.5.4 Обработка результатов

Энергию разрушения W, Дж, для каждого места испытания вычисляют по формуле

(В.2)

где F — сила вдавливания плунжера, Н;

Р — глубина проникания плунжера или деформация шины, м.

За результат испытания принимают среднеарифметическое значение пяти полученных значений результатов.

Результат испытания оформляют протоколом.

В.6 Определение коэффициента сопротивления качению пневматической шины

Сопротивление качению шины определяют методом измерения продольной силы на оси колеса, катящегося по гладкому стальному барабану испытательного стенда.

В.6.1 Аппаратура

В.6.1.1 Для испытания применяют испытательный стенд с наружной беговой поверхностью барабана диаметром 1592 мм ±1 %.

Допускается применять стенды с диаметром барабана 1707 мм ±1 % и 2000 мм ±1 %.

Ширина барабана должна превышать ширину беговой дорожки протектора не менее чем на 10 %.

Испытательный стенд должен обеспечивать создание нагрузки на шину не менее максимально допустимой и должен быть оснащен устройством для измерения продольной силы с погрешностью не более 1 %.

Давление воздуха в шине измеряют манометром по ГОСТ 2405 с погрешностью не более 6 кПа (0,06 кгс/см2). Радиальное и боковое биения обода на участках прилегания к шине не должны превышать 0,8 и 1,2 мм.

В.6.2 Подготовка к испытанию

В.6.2.1 Подготовку шины к испытанию проводят по ГОСТ 27704. Покрышки и бескамерные шины должны соответствовать требованиям настоящего стандарта по показателям статического дисбаланса и биений.

В.6.3 Проведение испытания

В.6.3.1 Испытания проводят при температуре (25 ±5) °С, ее измеряют на расстоянии 2 м от испытуемой шины с погрешностью 1 °С.

В шине устанавливают давление воздуха в соответствии с таблицей В.4.

Индекс категории скорости

Испытательное давление, МПа (кгс/см 2 )

Шину прижимают к барабану испытательного стенда нагрузкой, равной 80 % максимально допустимой, эквивалентной индексу несущей способности.

Перед измерением продольной силы шину обкатывают на стенде в течение 1 ч со скоростью 80 км/ч. По истечении времени обкатки регистрируют продольную силу и динамический радиус шины, а затем — продольную силу при вращении шины, прижатой к барабану усилием 50 Н.

В.6.4 Обработка результатов

В.6.4.1 За результат испытания принимают коэффициент сопротивления качению, вычисленный по формуле

(В.3)

где Fx — продольная сила, Н;

F50 — продольная сила при нагрузке 50 Н;

Р — нагрузка на шину, Н;

r — динамический радиус шины, м;

R — радиус барабана стенда, м.

При наличии на стенде устройства для компенсации потерь в узлах стенда первоначально проводят обнуление показателей измерительного устройства при качении шины без нагрузки, затем проводят измерение при качении шины под нагрузкой.

Если температура окружающего воздуха при испытании отличалась от 25 °С, значение коэффициента сопротивления качению корректируется по формуле

f25 = fT[1 + 0,006 (Tокр — 25)], (В.4)

где f25 — коэффициент сопротивления качению, скорректированный на температуру 25 °С;

fT — коэффициент сопротивления качению при температуре, отличающейся от 25 °С;

Tокр — действительная температура окружающего воздуха во время проведения испытания, °С.

Влияние диаметра барабана на коэффициент сопротивления качению определяют по формуле

(В.5)

где f1, f2 — значения коэффициентов сопротивления качению шины, измеренные на барабанах 1 и 2;

R1 и R2 — радиусы барабанов 1 и 2 соответственно, м;

rс — свободный радиус шины, м.

Результат испытания оформляют протоколом.

Источник https://yvezi.ru/polupritsepy/kolesa-dlya-polupritsepov

Источник https://plastinfo.ru/information/standart/949/1218/

Источник

Источник