Ремонт двигателя. Как определить, что он необходим?

Двигатель является наименее надежным и долговечным агрегатом автомобиля. Это связано с тяжелыми условиями его работы: высокими нагрузками и температурами, механическими и химическими воздействиями.

Износу наиболее подвержены поршни, поршневые кольца, клапаны, цилиндры, коленчатый вал, шатунные и коренные вкладыши коленвала. Ресурс этих деталей определяет долговечность двигателя. При их поломке или неправильном расположении возникает необходимость в разборке и ремонте силового агрегата.

Когда следует ремонтировать двигатель?

Срок службы двигателя до его капитального ремонта определяется пробегом автомобиля и составляет, в среднем, 150-250 тыс. км. После прохождения этого периода характеристики и мощность силового агрегата снижаются, а основные детали требуют замены.

Признаками того, что двигатель нуждается в ремонте, являются:

- Высокий расход масла на 1000 км

- Повышенный расход топлива

- Снижение мощности

- Нагар и масло на свечах накала

- Посторонние стуки

- Частый перегрев

- Низкое давление масла в системе

- Нестабильная работа

- Падение компрессии в цилиндрах

- Механические повреждения

- Попадание большого количества газов в картер

При обнаружении таких проблем следует незамедлительно продиагностировать состояние автомобиля в сервисном центре. Далее возможны два варианта развития событий: замена изношенных деталей или полноценный ремонт двигателя.

Выделяют регламентный, внеплановый и капитальный типы ремонта. В первом случае детали меняются на новые согласно рекомендациям автопроизводителя. При внеплановом ремонте определяются причины, по которым двигатель с неисчерпанным ресурсом вышел из строя, и проводятся необходимые манипуляции. Капремонт выполняется как по регламенту, так и после полной поломки силового агрегата.

В некоторых случаях можно обойтись и без капительного ремонта. Например, при возникновении неполадок в системе питания и управления, опорах двигателя, коробке передач, системе выпуска отработавших газов и т.п.

Этапы капитального ремонта

Подводя итог под вышесказанному, можно сделать вывод, что капремонт целесообразен только в случае возникновения целого комплекса перечисленных проблем.

Ремонт двигателя можно условно разделить на несколько этапов.

После разборки и очистки агрегата выполняется его дефектовка. В ходе этой процедуры проверяется степень износа определенных деталей, оценивается выработка, измеряются зазоры и т.д. Собранные данные сравниваются с заводскими допусками.

Затем составляется список деталей под восстановление или замену. Например, для ремонта головки блока цилиндров, скорее всего, потребуются новые направляющие втулки клапанов, маслосъемные колпачки и пр.

Некоторые компоненты, например, поршни двигателя, можно восстановить, успешность этой операции будет зависеть от наличия задиров на поверхностях.

Многие автопроизводители при сборке двигателя используют специальные антифрикционные покрытия.

Серия антифрикционных покрытий MODENGY для деталей ДВС применяется при массовом производстве поршней

Этими материалами обрабатывают вкладыши, юбки поршней, штоки клапанов, шлицевые соединения, вкладыши коленвала и распредвала, дроссельные заслонки и другие детали.

Покрытия позволяют облегчить приработку, снижают трение, предотвращают возникновение задиров на поверхностях.

Однако со временем покрытия истираются, в результате характеристики двигателя ухудшаются.

Для восстановления защитного слоя применяют твердосмазочное покрытие MODENGY Для деталей ДВС. Основу этого материала составляют дисульфид молибдена и графит, которые распределены в полимерном связующем веществе.

Данное покрытие отличается высокими эксплуатационными характеристиками:

- Широким диапазоном рабочих температур

- Возможностью отверждения как при комнатной температуре, так и при нагреве

- Низким коэффициентом трения

- Видимым эффектом после применения: снижается расход топлива, уменьшается интенсивность износа деталей, устраняется шум при работе двигателя, повышается его КПД

В комплексе с покрытием рекомендуется использовать Специальный очиститель-активатор MODENGY. Он не только очищает поверхности, но и обеспечивает наилучшую адгезию покрытия к основанию.

Детальную видеоинструкцию по обработке поршней покрытием MODENGY смотрите ниже.

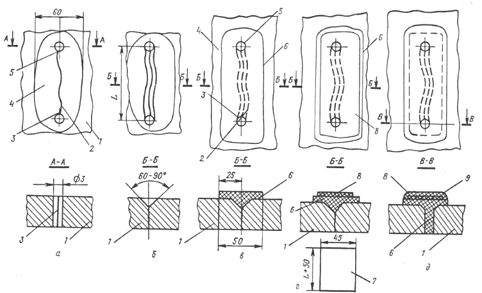

При ремонте блока цилиндров перед установкой новых деталей – ремонтных поршней, шатунов, поршневых колец и др. – проводится хонингование, расточка, гильзование. Если в ГБЦ были обнаружены трещины, то они устраняются, заменяются вкладыши, восстанавливается изношенная постель коленвала, выравниваются привалочные плоскости.

На последнем этапе силовой агрегат собирается и проверяется перед установкой. Затем производится пробный запуск, необходимый для приработки новых деталей. В это же время оценивается работа отремонтированного двигателя, выполняется настройка и регулировка систем питания и зажигания, механизма ГРМ и т.д.

Что выбрать: контрактный двигатель или капремонт?

Вместо ремонта автовладельцы все чаще приобретают и устанавливают контрактные двигатели – это дешевле в 1,5-2 раза.

Однако следует помнить о том, что такие агрегаты уже исчерпали часть своего ресурса. Кроме того, у транспортного средства с «неродным» двигателем могут возникнуть определенные проблемы при постановке на учет.

Рассматривать покупку контрактного силового агрегата следует в том случае, если замена двигателя необходима очень срочно, приобретение новых деталей затруднительно ввиду их редкости, высокой стоимости или других причин, а также если двигатель сильно поврежден и не подлежит восстановлению.

Исправный агрегат не может стоить дешево, поэтому приобретать контрактный двигатель по привлекательной цене специалисты не рекомендуют.

Правила эксплуатации автомобиля после капремонта двигателя

После проведения ремонта двигателя следует соблюдать определенные правила. Это обусловлено тем, что новым деталям необходима приработка, особенно в современных высокотехнологичных агрегатах с турбонаддувом.

Такие двигатели изготавливаются из алюсила, никосила и подобных мягких сплавов, что является одной из причин их малого ресурса – до 100 тыс. км. Если автовладельцы пренебрегают качественным топливом и маслами, срок службы двигателя может снизиться еще.

Избежать подобных проблем помогает гильзование блока цилиндров.

Залогом правильной работы двигателя является обкатка: обязательный прогрев в течение 5-10 минут перед каждой поездкой, а также ограничения, касающиеся высоких оборотов, резких разгонов и торможений, перевозки грузов и буксировки прицепов.

Период обкатки составляет 10-15 тыс. км. После этого нагрузка на двигатель постепенно увеличивается.

За время обкатки моторное масло меняется четыре раза: через 500, 1000, 1500 и 2000 км. Это делается для того, чтобы продукты износа, образующиеся в процессе приработки новых деталей, удалялись из системы.

Полностью обкатка завершается спустя 10-15 тыс. км после капремонта. После этого можно переходить на рекомендуемый интервал обслуживания и увеличивать нагрузку на двигатель.

Рекомендации по эксплуатации двигателя

Ресурс двигателя зависит от множества факторов, но для того, чтобы он проработал как можно дольше, следует своевременно производить замену масла, следить за его качеством и качеством топлива, менять топливный и масляный фильтры, не перегружать двигатель, а также вовремя устранять возникающие неисправности.

Основной причиной выхода двигателя из строя является несоблюдение регламента по замене масла и фильтрующих элементов.

Учитывая, что в нашей стране качество топлива и дорог не всегда находится на высоте, моторное масло быстро окисляется, а через засоренные фильтры в двигатель попадают посторонние частицы. Как следствие – усиленный износ деталей, закоксовка каналов смазки и т.д.

Масло перестает выполнять свои смазывающие и защитные функции уже к 10 тыс. км. пробега, поэтому даже самую дорогую и качественную жидкость рекомендуется обновлять не позднее данной отметки.

Большая проблема для автовладельцев заключается в присутствии большого количества контрафактной продукции на рынке. Основу поддельных масел, разлитых в канистры известных производителей, составляет некачественное минеральное сырье.

Особенно от фалификатов страдают современные силовые агрегаты с турбонаддувом: происходит закупоривание каналов системы смазки, на деталях появляются многочисленные задиры, возникает масляное голодание, заклинивание.

Ресурс любого двигателя во многом зависит от состояния его компонентов и их правильной конфигурации. Так, вследствие неправильной установки ремня ГРМ снижается мощность агрегата, могут возникать серьезные поломки. Именно поэтому любые изменения в работе двигателя нужно незамедлительно диагностировать и устранять.

Крайне негативно на ресурсе двигателя сказывается его перегрев. Под воздействием очень высоких температур происходят такие неприятные и опасные явления как прогорание прокладки головки блока цилиндров, деформация ГБЦ и пр.

Необходимо также следить за состоянием системы охлаждения, так как попадание антифриза в моторное масло приводит к его разжижению и потере свойств.

Присоединяйтесь

© 2004 – 2021 ООО «АТФ». Все авторские права защищены. ООО «АТФ» является зарегистрированной торговой маркой.

Капитальный ремонт двигателя автомобиля

Комплектование деталей для

ремонта головки блока цилиндров.

Как ремонтировать головку блока

цилиндров самому.

Капитальный ремонт двигателя автомобиля

Одной из самых важных частей автомобиля по прежнему остается двигатель. В целях экономии средств владелец автомобиля сталкивается с выбором, отремонтировать или купить новый двигатель. Очень важно найти такой автомобильный сервис, где ремонт и обслуживание двигателя проводят качественно и быстро. Часто бывает так, что хозяин автомобиля надолго расстается со своим автомобилем из-за не профессионализма работников сто.

Самые разнообразные работы по капитальному ремонту двигателя автомобиля начинаются с диагностики двигателя . Качественно выполнять работы по ремонту бензиновых и дизельных двигателей возможно лишь при наличии современной аппаратуры и квалифицированного персонала. Вы избавите себя от большого количества проблем если правильно выберете сервис, где будет обслуживаться ваш автомобиль.

Капитальный ремонт двигателей автомобилей должен осуществляться на специализированных станциях технического обслуживани я . Опытные специалисты по ремонту двигателей внутреннего сгорания смогут взять на ремонт и обслуживание практически любой автомобиль.

Ремонт двигателя без снятия с автомобиля

Конечно, если вы беретесь за капитальный ремонт, перед этим вам потребуется провести дефектацию деталей двигателя. Но существует перечень ремонтных операций, которые можно провести без снятия двигателя.

Начало ремонтных работ двигателя должно начинаться с мойки моторного отсека и мойки двигателя. Мойка двигателя проводится для того, чтобы не загрязнить внутренние детали двигателя. Если вы решили заменить прокладку двигателя (замена прокладки двигателя проводится в случае течи масла или охлаждающей жидкости).

Мы с вами рассмотрим ремонтные работы, которые можно провести без снятия двигателя :

Разборочно-сборочные работы

деталей цилиндро-поршневой группы,

комплектование деталей гильзо-поршневой

группы, ремонт и установка

шатуннопоршневой группы двигателя

— Замена прокладки масляного поддона двигателя ;

— Замена прокладки впускного и выпускного коллектора ;

— Замена сальника коленчатого вала.

Без снятия двигателя можно провести следующие ремонты элементов двигателя :

— Ремонт водяного насоса ;

— Ремонт распределителя зажигания ;

— Ремонт клапанного механизма.

Без снятия двигателя можно выполнить и такие работы, как :

Выполнять капитальный ремонт двигателя без снятия не рекомендуется.

Основания к проведению капитального ремонта двигателя

Замена поршневых колец

своими руками

Как понять, нужно делать капитальный ремонт двигателя или нет? Ответить на этот вопрос однозначно и сразу невозможно, так как для принятия решения о выполнение капитального ремонта двигателя требуется проанализировать большое количество показателей.

Многие автомобилисты ошибочно считают, что если большой пробег автомобиля, то существует необходимость в проведении капитального ремонта двигателя, но это не всегда так, аналогично малый пробег не может говорить об исключении необходимости в проведении капитального ремонта двигателя.

На ресурс работы двигателя очень влияет правильная эксплуатация и своевременное обслуживание. Несвоевременность обслуживания может значительно сократить ресурс работы двигателя.

Признаки износа двигателя

Такой признак, как повышение расхода масла говорит об износе поршневых колец и направляющих втулок клапанов (прежде чем делать такие выводы обязательно проверьте системы двигателя на наличие утечек моторного масла).

Следующим шагом диагностики двигателя будет измерение компрессии в цилиндрах двигателя, проверка герметичности камер сгорания.

Повышенный шум работы двигателя , лишние стуки могут быть причиной износа вкладышей коренных или шатунных подшипников. Точная диагностика двигателя предполагает измерение давление масла в системе с помощью манометра, для этого следует вывернуть датчик давления, провести замеры и сравнить их с техническими характеристиками двигателя.

Если давление масла в системе низкое – износ масляного насоса или опорных подшипников.

Как правило трещины

в блоке цилиндров,

головке блока являются

показателем к замене детали,

но существует способ ремонта

трещин блока цилиндров двигателя

Совокупность признаков повышенного износа двигателя, таких, как потеря мощности двигателя, неравномерная работа двигателя, повышенный шум работы, повышенный расход топлива и масла указывают на необходимость проведения капитального ремонта двигателя.

Капитальный ремонт предполагает восстановление деталей двигателя до технического состояния, указанного в технических характеристиках нового двигателя.

Капитальный ремонт состоит из следующих этапов :

— Замена поршневых колец ;

— Хонингование цилиндров двигателя ;

— Установка новых поршней ;

— Шлифование коленчатого вала ;

Проведение капитального ремонта дает новую жизнь вашему двигателю и приводит его технические характеристики к номинальным характеристикам.

Проведение капитального ремонта может затянуться на 2-3 недели, так как для ремонта и восстановления деталей (шлифования, расточки) может понадобиться много времени.

Заранее надо определиться с перечнем проводимых ремонтных работ и позаботится о наличии специального оборудования и инструментов. Очень важным для проведения капитального ремонта может оказаться наличие специальных приспособлений, которые значительно облегчают работу по ремонту двигателя. Проверьте наличие всех необходимых запчастей.

![]()

Самая дорогая деталь двигателя — блок цилиндров. Диагностика блока цилиндров является определяющим фактором для проведения капитального ремонта. Здесь существует альтернатива — восстановить блок цилиндров или купить блок цилиндров. И эту задачу надо решить после тщательной проверки блока цилиндров двигателя.

Капитальный ремонт двигателя автомобиля состоит из:

При проведении капитального ремонта двигателя часто сталкиваешся с проблемой повреждения резьбы (например, вы хотите плотно затянуть гайку крепления водяного насоса к блоку цилиндров, перетянули).

Как восстановить резьбу?

1) Чистка двигателя

- Технология сборки агрегатов

- Технология сборки автомобиля

- Организация сборки автомобилей

- Разборочные работы

- Разборка грузового автомобиля

- Ремонт грузового автомобиля

- Как правильно собрать коробку передач

- Как правильно собрать двигатель

- Качество сборки автомобилей

3) Диагностика двигателя

- Трудный запуск двигателя автомобиля

- Неисправности двигателя легкового автомобиля

- Двигатель автомобиля не развивает полной мощности

- Как проводится диагностика двигателя автомобиля

- Звуки неисправностей двигателя (стуки двигателя)

- Признаки и причины неисправностей двигателя автомобиля

Нормальная работа двигателя подарит вам наслаждение при вождении автомобиля.

Есть специальные сервисы, которые занимаются ремонтом двигателей в удобном для вас месте. Такие сервисы очень полезны, если ваш автомобиль вышел из строя где-нибудь в дороге.

Капитальный ремонт двигателя автомобиля состоит из ряда технологических операций , таких как расточка блока цилиндров, шлифовка коленчатого вала, шлифовка головки блока цилиндров, капитальный ремонт.

Во время диагностики специалисты сто должны обсудить с автовладельцем вопросы по восстановлению деталей двигателя и их замене.

Как ремонтировать блок цилиндров двигателя?

Восстановление блока цилиндров заваркой,

способ заделки трещины блока цилиндров эпоксидкой.

Одним из успешных факторов, которые влияют на качественный ремонт и обслуживание двигателя является:

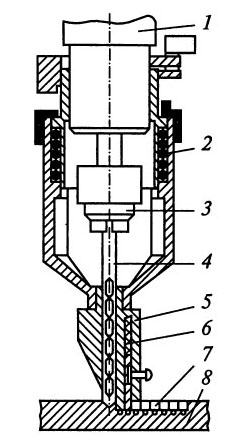

Процесс хонингования цилиндров двигателя

Процесс хонингования цилиндров двигателя

Хонингование цилиндров двигателя – это процесс окончательной обработки поверхности детали, который представляет собой финишную операцию капитального ремонта двигателя. Хонингование представляет собой один из процессов, которые включает в себя восстановление гильз цилиндров.

Для чего нужен процесс хонингования цилиндров двигателя?

Хонингование производят в целях уменьшения шероховатости стенок цилиндров, улучшения приработки поршневых колец и самим поршней. Процесс хонингования увеличивает срок службы деталей цилиндро-поршневой группы.

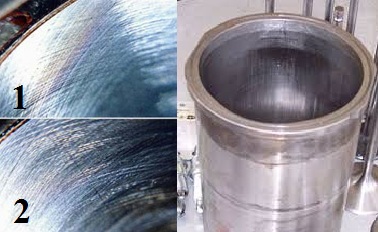

Процесс эксплуатации двигателя сопровождается постепенным износом, потерей первоначального состояния, первоначальной формы. Износ цилиндров сопровождается появлением рисок и царапин на внутренних стенках гильз цилиндров, его определяют методом замеров конусности и овальности. Поэтому одним из этапов по восстановлению цилиндров двигателя является диагностика гильз цилиндров двигателя.

В случае повышенного износа цилиндров двигателя принимают решение провести капитальный ремонт и выбрать способ восстановления гильз цилиндров. Капитальный ремонт цилиндров двигателя заключается в растачивании цилиндров до 1 ремонтного размера. После расточки необходимо провести процесс хонингования – финишный этап обработки цилиндров, что улучшит поверхность, доведя ее шероховатость до требуемых значений.

В процессе хонингования детали цилиндро-поршневой быстрее и качественнее прирабатываются друг к другу, что уменьшает дальнейший износ деталей, повышает эффективность их работы и увеличивает ресурс их работы. Качественная приработка деталей

способствует увеличению компрессии в цилиндрах, срока службы двигателя, эффективности работы.

Хонингованием можно назвать процесс при котором на стенках цилиндров двигателя образовывается специальная сетка, которая предназначена для удержания моторного масла на стенках цилиндра, в результате чего пара трения смазывается лучше.

Процесс хонингования двигателя, подробности

Процесс хонингования цилиндров двигателя состоит из двух частей.

черновая обработка цилиндров (обработка цилиндров крупным абразивом)

Окончательная обработка цилиндров (финишная обработка мелкозернистым абразивом)

Для хонингования цилиндров используются алмазные и керамические бруски. Алмазные бруски зарекомендовали себя благодаря своей долговечности и эффективности. После процесса хонингования двигатель подвергается мойке и финишной чистке абразивными пастами. Окончательная цель процесса хонингования – гладкая поверхность цилиндров.

Условия работы и виды изнашивания

Условия работы и виды изнашивания гильз цилиндров

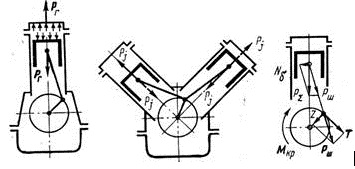

Исходя из функционального назначения, гильзы цилиндров относятся к главным элементам поршневых ДВС и являются наиболее ответственной деталью ЦПГ. Стенки внутренней полости гильзы служат направляющими для поршня при его перемещениях между крайними положениями и соприкасаются с пламенем и горячими газами, достигающими температуры 1500-2500C. Гильза цилиндра работает в условиях резкопеременных давлений в надпоршневой полости. Поршень при перемещении действует на гильзу с боковой силой Nб и в конце каждого хода, перекладываясь с ударом о стенку гильзы, меняет направление своего движения, причём в мёртвых точках скорость его равна нулю, а потом нарастает до максимума, составляющего в автомобильных двигателях до 25 м/с при номинальной частоте вращения коленчатого вала и снова уменьшается до нуля в смежной мёртвой точке. Такое неравномерное движение поршня и связанного с ним комплекта подвижных деталей порождает переменные по величине и направлению силы инерции Pj возвратно-движущихся масс, действующие вдоль оси цилиндра. Силы давления газов Pгв надпоршневой полости одинаково действуют как на поршень, так и на головку блока и стенки цилиндра, при этом всегда, имея равную себе величину и направление, эти силы взаимно уравновешиваются внутри системы.

Рис.Силы, действующие на детали ЦПГ.

На долю гильз цилиндров из-за воздействия высоких механических и тепловых нагрузок приходится значительная часть отказов двигателей. Основные составляющие эксплуатационного износа цилиндров автомобильных двигателей приводятся в табл..

Таблица. Составляющие эксплуатационного износа гильз цилиндров, %

От нормального теплового

От пониженного теплового

* — включая неустановившиеся режимы работы двигателя по оборотам и нагрузке

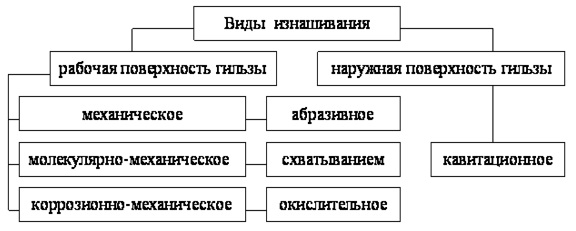

Износ пары трения гильза цилиндра – поршневое кольцо проявляется в сложном многообразии форм и зависит от большого количества одновременно действующих факторов: условий эксплуатации двигателя, наличия граничных условий смазки, агрессивности среды, качества очистки воздуха, топлива и смазочного материала, сочетания материалов элементов пары трения, их механических и теплофизических свойств, характера микрорельефа, качества их покрытия, условий приработки и т.д. Результаты многих исследований [] позволяют утверждать, что при возвратно–поступательном скольжении в паре происходят интенсивные пластические деформации, которые приводят к искажению кристаллической решётки металла и ускорению диффузионных процессов. Кроме того, наружная поверхность гильз подвергается явлениям коррозии и кавитации. Поэтому гильзы цилиндров должны обладать большой механической прочностью, повышенной жёсткостью и хорошо противостоять различным видам изнашивания.

Каждый из видов изнашивания редко встречается в чистом виде. Обычно они проявляются комплексно. Характерные для гильз цилиндров виды изнашивания представлены на рис.

Виды изнашивания

Рис..Виды изнашивания гильз цилиндров

Следует сказать, что любой из этих видов изнашивания может оказаться соответственно ведущим или сопутствующим в зависимости от условий и режимов работы двигателя при эксплуатации автомобиля.

Абразивное изнашивание гильз цилиндров

Абразивное изнашивание гильз цилиндров

Несмотря на то, что вопрос о ведущем виде изнашивания гильз цилиндров автомобильных двигателей является дискуссионным, данные результатов различных исследователей показывают большую роль абразивного изнашивания для данной детали при эксплуатации [ ]. Абразивный износ гильз имеет общие закономерности с абразивным износом других деталей машин.

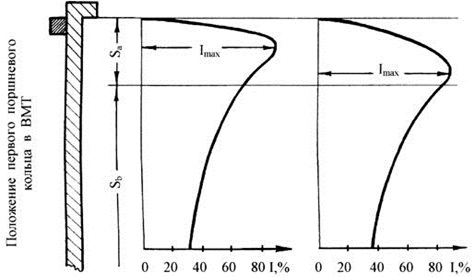

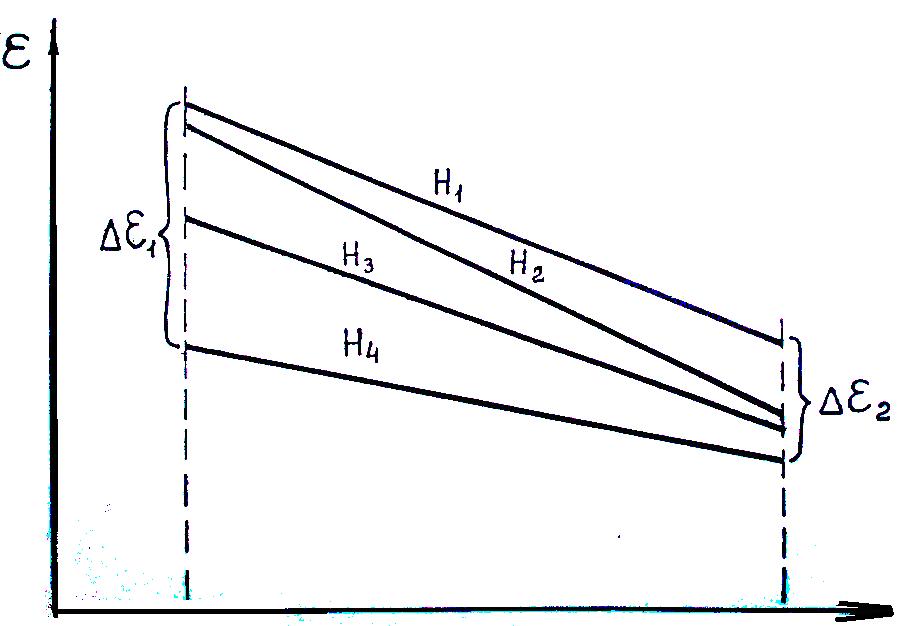

Характер абразивного износа гильз цилиндров наглядно демонстрируется нормальной эпюрой распределения износа по образующей цилиндра (рис. ,а). В подавляющем количестве случаев она имеет максимум в зоне положения первого поршневого кольца в ВМТ. Ниже этой зоны величина износа снижается и остаётся практически постоянной по всей длине гильзы [ ]. Продолжительность работы цилиндров определяется величиной износа в зоне Sа. Интенсивное изнашивание этой зоны вызывается большим влиянием режимов работы двигателя, значительно худшими условиями смазки, температуры воздуха на впуске и т.д. Поэтому довольно часто с изменением внешних условий и динамических параметров воспламенения и сгорания топлива эпюра износа гильз изменяется: максимальный износ несколько смещается вниз по ходу поршня в пределах зоны Sа (рис. ,б), что вызвано увеличением периода задержки воспламенения топлива, удалением от ВМТ момента появления максимального давления в цилиндре и прижатия поршневого кольца к стенке этим давлением.

Рис. [1 ]. Эпюра износа гильз цилиндров двигателей:

а – нормальная эпюра; б – со смещением пояса максимального износа при изменении режимов работы двигателя и внешних условий.

Автор работы, считает преувеличенным влияние на долговечность гильз износа на участке Sb и внешних условий эксплуатации двигателя, изменение которых сопровождается возрастанием скорости изнашивания гильз на этом участке по сравнению с участком Sa, так как износ гильзы в зоне Sa при этом не увеличивается или увеличивается незначительно. При этом абразив, вызывающий износ в зоне Sb, резко повышает количество продуктов изнашивания в работающем моторном масле даже при незначительном увеличении скорости изнашивания этого участка, поскольку его площадь намного больше площади зоны Sa.

Кроме режимов работы двигателя и внешних условий на характер износа при абразивном изнашивании также имеет значение источник проникновения абразивных частиц: от пылевых частиц, поступающих с воздухом и топливом, происходит изнашивание в первую очередь в верхней части, а в случае их попадания с моторным маслом – максимальный износ имеет средняя часть гильз цилиндров в зоне Sb и эпюра износа принимает бочкообразный характер (рис. ,а).

Влияние концентрации абразивных частиц, поступающих в цилиндры двигателя с топливом, на величину и форму эпюры износа показана на рис. ,б. В каждом конкретном варианте эксплуатации двигателя эпюра износа гильзы по образующей также принимает форму, характерную для данных условий.

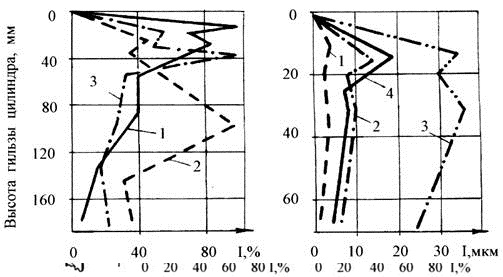

Рис. [ 2]. Износ гильз цилиндров двигателя ЗИЛ-130 по образующей:

а) в % от максимальной величины при искусственной подаче пыли: 1-с воздухом; 2-с моторным маслом; 3-с топливом; б) при работе на бензине с различным содержанием механических примесей (после 7 тыс.км пробега): 1- 0%; 2- 13,5 г/т (0,00135%); 3- 40 г/т (0,004%); 4- средний эксплуатационный износ.

При рассмотрении системы «деталь-абразивная частица-деталь» отмечается взаимное влияние твёрдостей на износостойкость сопряжённых деталей. Из практики эксплуатации автомобильных двигателей хорошо известно, что применение хромового покрытия (до 200 мкм) рабочей поверхности поршневых колец либо повышение твёрдости гильз цилиндров (закалка их рабочей поверхности до 40-50 HRC) приводит к одновременному снижению износа и кольца, и гильз цилиндров [ ] особенно при ведущем абразивном износе. Вместе с тем, авторы работы [ ] при исследовании 50 дизелей КамАЗ-740 установили: наибольшее количество натиров (72%) даёт первое поршневое кольцо, 20% — второе и лишь 8% — маслосъёмное.

Исследования по оценке износостойкости гильз цилиндров, изготовленных из различных материалов в условиях преобладания абразивного износа показывают, что износостойкость растёт в следующем порядке: гильзы из серого чугуна, с нирезистовой вставкой, из чугунных легированных сплавов. Эти результаты свидетельствуют о том, что твёрдость не является единственной характеристикой механических свойств материалов, определяющей их износостойкость, так как твёрдость нирезиста даже несколько ниже (156-197 HB), чем у серого чугуна (180-230 HB).

Кроме того, ресурс работы двигателя зависит от равномерности износа всех гильз цилиндров, установленных на двигателе, что также немаловажно при ведущем влиянии абразивного износа. Ведь эти износы, как известно, крайне неравномерны и могут отличаться в 2 и более раз. Так, авторы работы экспериментально подтвердили для двигателя ЯМЗ-238, что вследствие конструктивных особенностей и несовершенств различный износ может быть не только между гильзами в правом и левом ряду двигателя, но и гильзами одного ряда. Причиной разности величины износа между рядами, в данном случае, послужило то, что в левый ряд двигателей ЯМЗ масла забрасывалось в 1,5 – 1,7 раза больше, чем в правый, а из-за несовершенства конструкции системы подачи воздуха разность величины износа между цилиндрами одного ряда иногда была в 2-5 раза выше, чем в среднем по двигателю.

ИССЛЕДОВАНИЕ ДЕФЕКТОВ КОЛЕНЧАТОГО ВАЛА

ИССЛЕДОВАНИЕ ДЕФЕКТОВ КОЛЕНЧАТОГО ВАЛА

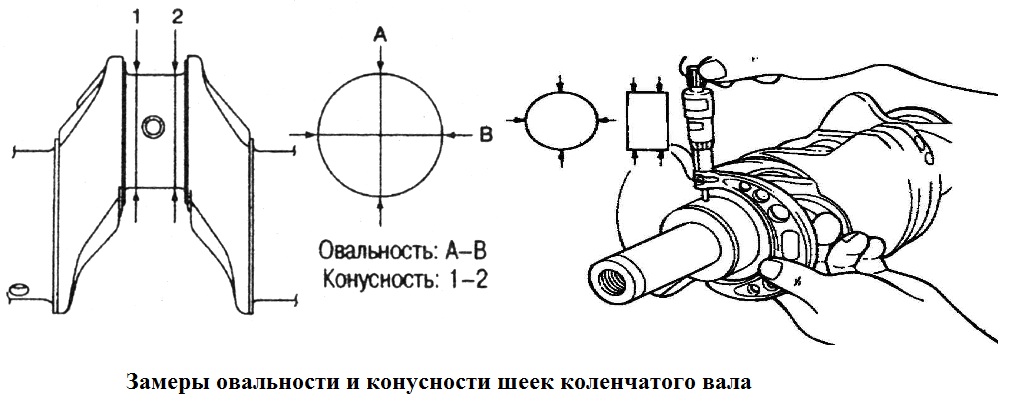

Износы деталей изучались на двигателях поступивших в капитальный ремонт на один из Харьковских авторемонтных заводов. Изучению подлежали износы основных деталей, лимитирующих срок службы двигателя, а именно: коренные и шатунные шейки коленчатого вала. Износы коленчатого вала определялись по износу коренных и шатунных шеек. Измерения проводились микрометром в двух поясах и двух перпендикулярных плоскостях. Результаты измерений и схема замеров по каждому коленчатому валу приведены в микрометражных картах.

Чтобы определить неравномерность износа шейки коленчатого вала необходимо получить разницу диаметров в поперечном сечении или продольном сечении. Предельные значения отклонений по овальности и конусности составляют 0,01 мм.

Данные микрометражных карт коленчатого вала позволяют установить следующие показатели:

1. Максимальный и минимальный износ коренных и шатунных шеек коленчатого вала.

2. Максимальную овальность и конусность шатунных шеек. Результаты обработки микрометражных карт по износу шеек коленчатых валов сведены в таблицу 1

Таблица 1 — Результаты обработки микрометражных карт по износу шеек коленчатых валов.

Износы и способы восстановления коленчатых валов

При достижении таких износов эксплуатация двигателей становится невозможной или не экономичной и тогда двигатель направляется в капитальный ремонт. Существует несколько видов ремонта коленчатого вала из которых можно выделить основные способы восстановления коленчатого вала.

Полученные нами результаты изучения износа двигателей поступивших в капитальный ремонт показали, что у подавляющего большинства этих двигателей износы коленчатых валов (коренных и шатунных шеек) не достигли своих предельных значений. Только один двигатель из шести КамАЗ-740 имеет износ близко к предельно-допустимому. Износ этого двигателя в плоскости проходящей через ось коленчатого вала составляет 0,38 мм. У всех других двигателей износ коренных и шатунных шеек коленчатого вала составляет 0,08-0,10 мм. Это в два и более раз меньше предельного значения этих деталей.

Полученные результаты лишний раз подтверждает, что большинство двигателей поступают в капитальный ремонт не по причине естественного износа двигателя, а по причине преждевременного появления трещин, задирав и.т.д. Немаловажной задачей исследования является еще изучение одного из главных факторов качества поверхности–шероховатости. Увеличение шероховатости трущихся поверхностей подвижных сопряжений ведет к удлинению периода обработки и повышенным износам. На основании замеров шероховатости шеек коленчатого вала установлено, что шероховатость коренных шеек составляет Нск=0,80 0,85 мк, а шероховатость шатунных шеек составляет Нск=0,7 -0,8 мк. Таким образом, шероховатость коренных шеек соответствует 7 классу, а шатунных 8 классу чистоты поверхности по ГОСТ 2789-51. Различие шероховатости коренных и шатунных шеек объясняется тем, что шлифовка их производится на различных станках и один из них обеспечивает большую по сравнению с другим шероховатость.

Ухудшение частоты поверхности шеек коленчатого вала, как показывают исследования к.т.н. И.Б.Гурвича приводит к разрушению приработки рабочих поверхностей вкладышей подшипников. Он указывает, что на вкладышах, работающих в паре с шатунными шейками, исходная частота которых достигала Нск=0,56 мк (8 класс) были отмечены следы местного потемнения и выкрашивания баббитового слоя. Кроме этого следует заметить, что продолжительность приработки при ухудшении частоты поверхности будет увеличиваться а следовательно двигатель после ремонта будет получать 100 % нагрузку, что подвергнет повышенному износу коренные и шатунные шейки коленчатого вала.

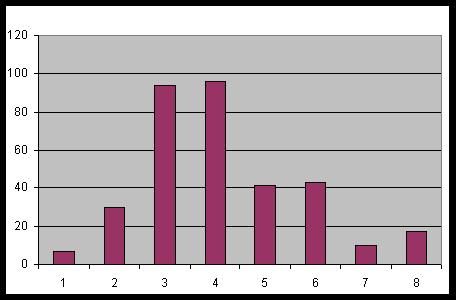

Также проводились исследования по износу составных частей коленчатого вала и количественная оценка ресурсов двигателей. Целью данного исследование было узнать, какие дефекты возникают при эксплуатации двигателя. Исследование показали, что при эксплуатации коленчатого вала были обнаружены следующие дефекты: износ шатунных шеек 96 % и коренных шеек 94 %, следом идет износ шпоночного поза 50%, износ отверстия под направляющий штифт 17 %, изгиб вала 10 %, и трещины 7 %. Что касается исследований количественной оценки ресурсных отказов двигателей.

Исследования показали, что при эксплуатации двигателя больше всего изнашиваются шейки коленчатого вала и вкладыши подшипников скольжения, также возникают обрывы шатуна с его болтами, обрывы болтов крепления маховика, обрыв поршня.

После выше перечисленных исследований, мы провели испытания материалов на прочность. Вследствие сложности и многообразия процессов трения и изнашивания, как по характеру протекающих физико-химических процессов, так и по взаимосвязи различных факторов их исследования во многих случаях целесообразно проводить на специальных моделирующих установках.

Наличие в настоящее время большого количества всевозможных методов и установок для испытания материалов на трение и изнашивание объясняется многообразием существующих условий трения и изнашивания, которые приходится моделировать.

Эксперимент в условиях эксплуатации, как правило, обходится значительно дороже, является более трудоемким и не всегда позволяет понять внутренние связи сложного процесса.

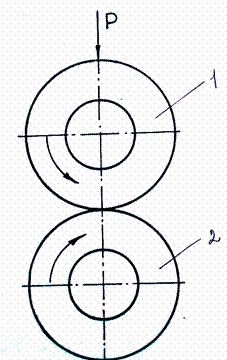

Для удешевления испытаний на контактную прочность и износостойкость пар трения, работающих в условиях трения качения с проскальзыванием, в качестве модели обычно используют роликовую пару, в которой вкладыш- шейка коленчатого вала имитируют двумя роликами. Такая пара трения позволяет создать роликовую аналогию натурного узла вкладыш- шейка коленчатого вала. В основе роликовой аналогии лежит представлении об общности физико-механических процессов, происходящих в зоне контакта вкладыша с шейками коленчатого вала. При взаимном обкатывании роликов с некоторым проскальзыванием в зоне их контакта возникает условие работы материала, соответствующие как-либо одной точке линии контакта.

В лабораторных условиях роликовую модель реализуют на специальных роликовых машинах (МИ-1М, СМЦ-2, СМТ-1) которые отличаются простотой конструкции, малыми габаритами, высокой производительностью.

При проведении лабораторных испытаний возникает необходимость оценки адекватности получаемой информации той, которая может быть получена в условиях эксплуатационных испытаний.

При проведении исследований пары вкладыш-шейка коленчатого вала на роликовых моделях в общем случае явными критериями является следующее:

1) материалы вкладыш- шейка коленчатого вала (физико-химические свойства);

2) максимальное контактное давление (удельная нагрузка);

3) степень проскальзывания;

4) скорость качения;

5) коэффициент нагрузки;

6) скорость приложения динамической составляющей;

7) температура в контакте и объемная температура

Выбор материалов образцов при проведении лабораторных испытаний занимает важное место среди всех решаемых вопросов при моделировании реального узла трения. Обусловлено это прежде всего, некоторым не совпадением процессов, происходящих в контакте роликов на модели и в натурном узле, из-за влияния масштабного фактора. Разница в размерах образцов и реальных тел является причиной температурного различия в контакте и в объеме материалов пары. Поэтому в инженерной практике не зависимо от масштабного фактора и физических параметров материалов при моделировании процесса внешнего трения и изнашивания применяют те же материалы, что и в натурных узлах трения.

При проведении лабораторных испытаний как известно стремятся максимально воссоздать условия работы натурного узла. При испытании на трение и изнашивание конечный результат представляет собой износ, который, однако, может быть следствием различных видов изнашивания. Поэтому вопрос о критериях соответствия видов изнашивания, наблюдаемого в условиях эксплуатации, и при испытаниях того же материала в лабораторных условиях является существенным.

Б.И.Костецкий, например, критерий соответствия вида изнашивания образца на лабораторной машине и детали в условиях службы сводит к сопоставлению результатов металловедческого исследования; виды внешних поверхностей, микро и макроструктуры и механические свойства поверхностей слоев при одинаковых материалах должны быть одинаковыми.

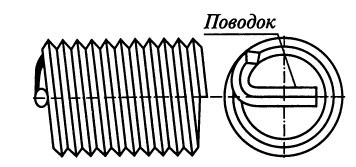

При моделировании пары вкладыш-шейка коленчатого вала использовалась роликовая аналогия натурного узла. Испытания проводились в условиях качения с проскальзыванием при отсутствии в контакте смазочного материала или иных веществ. Схема испытаний представлена на (рис 1).

Рисунок 1 — Схема испытаний роликов

Испытания по изнашиванию начинались с приработки роликов. Продолжительность приработки для каждой пары роликов определялось двумя условиями. Прилегание образцов к контр образцам по линии соприкосновения должно происходить на длине не менее 95 % от длины линии контакта. Выполнение второго условия определялось на основании строившихся точечных диаграмм. Продолжительность приработки для пары роликов составляла 2-3 часа. К концу периода приработки интенсивность изнашивания стабилизировалась, что свидетельствовало о завершении процессов формирования вторичной шероховатости поверхностей роликов, и структуры поверхностных слоев роликов соответствующих условиям трения.

Установка пары роликов на машину трения для проведения каждого эксперимента осуществлялась одними и теми же торцами к базовым торцевым поверхностям валов машины.

Оба ролика пары устанавливались на шпонках во избежание произвольного проскальзывания. Необходимость такого дополнительного крепления роликов была установлена предварительными опытами.

При проведении экспериментальных исследований на трение и изнашивание выбор испытательной нагрузки является одним из ответственных моментов. Случаи, когда моделируемая пара трения в натурном узле работает при постоянной величине нагрузки крайне редко. Как правило, нагрузка либо изменяется или вообще не подчиняется никакой закономерности. В таких случаях величину испытательной нагрузки приходится принимать в определенной степени произвольно, руководствуясь при этом априорной информацией об условиях и особенностях работы узла трения

При моделировании всегда стремятся как можно полнее воссоздать условия взаимодействия реальных деталей. Учесть все факторы не представляется возможным. Важно не упустить наиболее существенные моменты, которые могут влиять на достоверность получаемых результатов.

Сточки зрения повреждаемой поверхности трения и скорости протекания естественного процесса изнашивания наиболее неблагоприятным будет вариант, когда нагрузка будет максимальна. На рисунке 2 представлена схема динамического ряда износостойкости металла.

Рисунок 2 — Динамический ряд износостойкости металла

P-нагрузка; q-давление; V-скорость; T-температура; H-твердость

Также проводилась исследования по динамике износа коренных и шатунных шеек коленчатых валов транспортной техники рисунок 2 Фактически наработка нового двигателя до отправки в капитальный ремонт, например двигателя КамАЗ-740 составляет 110-160 тыс. км, а между ремонтом 50-70 тыс.км. Хотя согласно ГОСТ 23965-79 ресурс двигателей после капитального ремонта по сравнением с ресурсом нового двигателя должен быть не ниже 80 %. ГОСТ 23965-79 определяет установленные ресурсы до капитального ремонта не менее 350 тыс. км для двигателей с рабочим объемом 11 л и 200 тыс. км- для дизелей автомобилей сельскохозяйственного назначения того же объема.

ДЕФЕКТЫ КОЛЕНЧАТОГО ВАЛА

ДЕФЕКТЫ КОЛЕНЧАТОГО ВАЛА

Рисунок 2.2.1 – Дефекты, возникающие в процессе эксплуатации коленчатых валов:

1-трещины; 2-увеличение длины шатунных шеек; 3-износ шатунных шеек; 4-износ коренных шеек; 5-износ шпоночного паза; 6-износ отверстия под подшипник первичного вала коробки передач; 7-изгиб вала; 8-износ отверстия под направляющий штифт

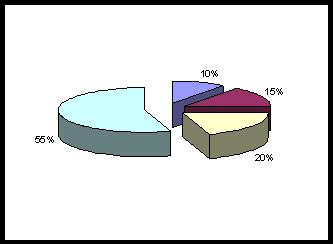

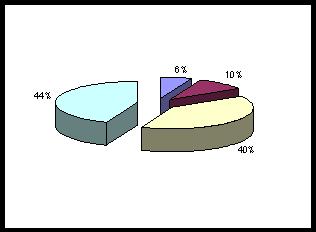

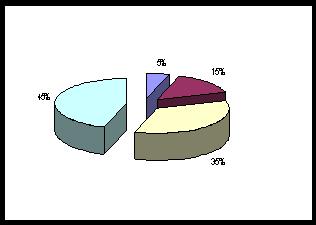

Результаты обработки микрометражных карт по износу шеек коленчатых валов показали, что только один двигатель из шести № 740 имеет износ близко предельно — допустимому. Износ этого двигателя в плоскости проходящей через ось коленчатого вала составляет 0,38 мм. У всех других двигателей износ коренных и шатунных шеек коленчатого вала составляет 0,08-0,10 мм. Это в два и более раз меньше предельного значения этих деталей. Полученные результаты лишний раз подтверждает, что большинство двигателей поступают в капитальный ремонт не по причине естественного износа двигателя, а по причине преждевременного появления трещин, задирав и. т. д. На рисунке 2.2.2 по результатам исследований изображена количественная оценка ресурсных отказов двигателей, %.

Рисунок 2.2.2 – Количественная оценка ресурсных отказов двигателей, %

А) ЯМЗ-238НБ, Б) КамАЗ-740, В) Д240

Исследования по динамике износа коренных и шатунных шеек коленчатых валов транспортной техники показали, что фактически наработка нового двигателя до отправки в капитальный ремонт, например двигателя КамАЗ-740 составляет 110-160 тыс. км, а между ремонтом 50-70 тыс.км. Хотя согласно ГОСТ 23965-79 ресурс двигателей после капитального ремонта по сравнением с ресурсом нового двигателя должен быть не ниже 80 %. ГОСТ 23965-79 определяет установленные ресурсы до капитального ремонта не менее 350 тыс. км для двигателей с рабочим объемом 11 л и 200 тыс. км- для дизелей автомобилей сельскохозяйственного назначения того же объема (рис 2.2.3)

Источник https://atf.ru/articles/materialy_dlya_avtotekhniki/remont-dvigatelya-kogda-on-nuzhen/

Источник https://www.autoezda.com/2014-07-01-14-45-35/%D1%80%D0%B5%D0%BC%D0%BE%D0%BD%D1%82-%D0%B4%D0%B2%D0%B8%D0%B3%D0%B0%D1%82%D0%B5%D0%BB%D1%8F.html

Источник

Источник